Vollautomatische Inspektion und Vermessung von Blisks

Das Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM, Kaiserslautern, stellt die im Rahmen des europäischen Forschungsprogramms Clean Sky entwickelte, integrierte und vollautomatische Lösung zur Oberflächeninspektion und Vermessung von Blisks (Blade Integrated Disks) vor. Das Projekt wurde gemeinsam von den Partnern Fraunhofer ITWM, Hexagon Metrology GmbH und Hexagon Technology Center GmbH umgesetzt.

1.Geometrische Vermessung

Im ersten Schritt, der von Hexagon Metrology in Wetzlar implementiert wurde, erfolgt die geometrische Vermessung des Bauteils mit einer Koordinaten-Messmaschine. In Kombination mit dem CAD-Modell werden alle Informationen über die Ist-Form und -Geometrie und damit über Abweichungen von definierten Sollwerten der untersuchten Blisks geliefert.

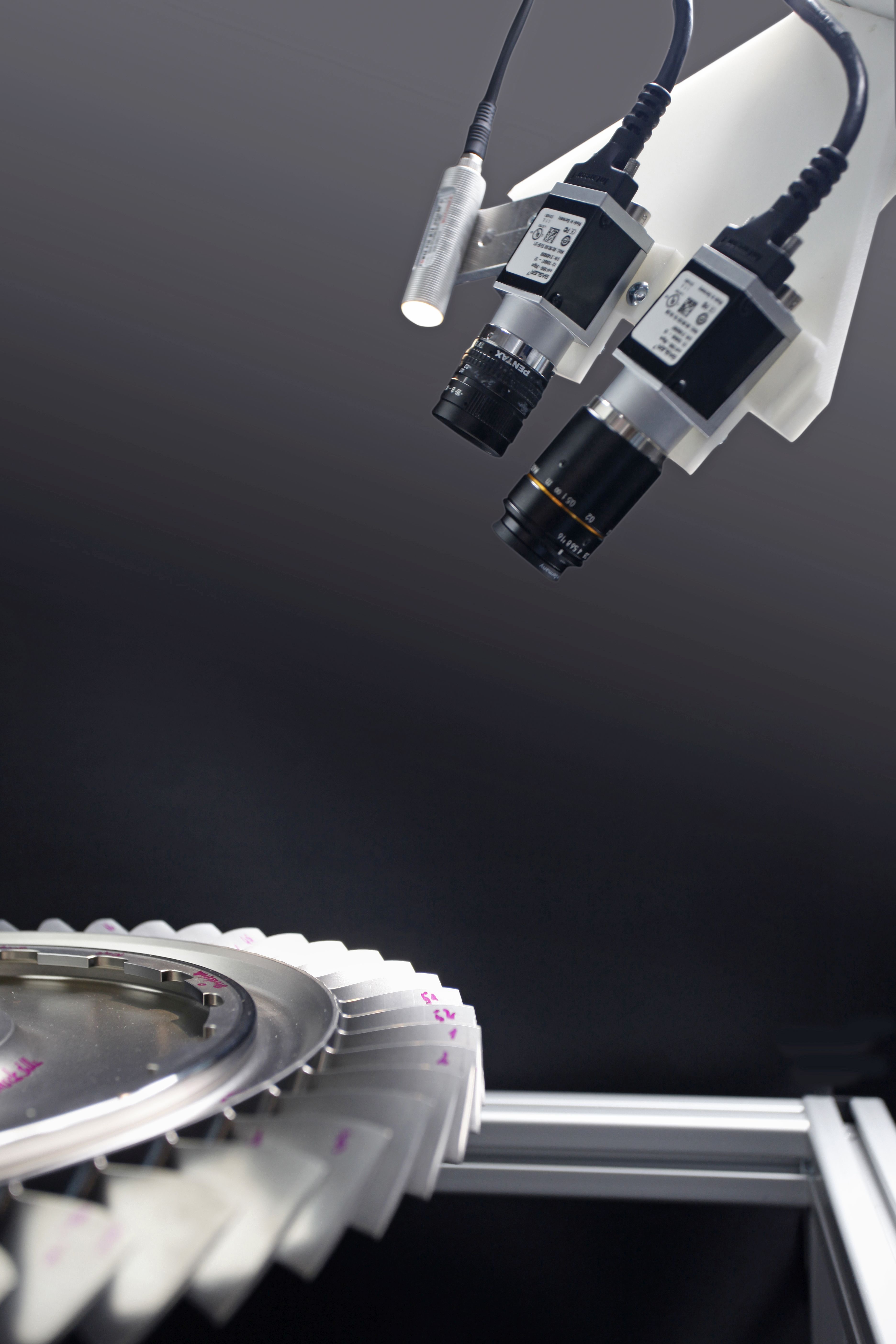

2.Oberflächeninspektion

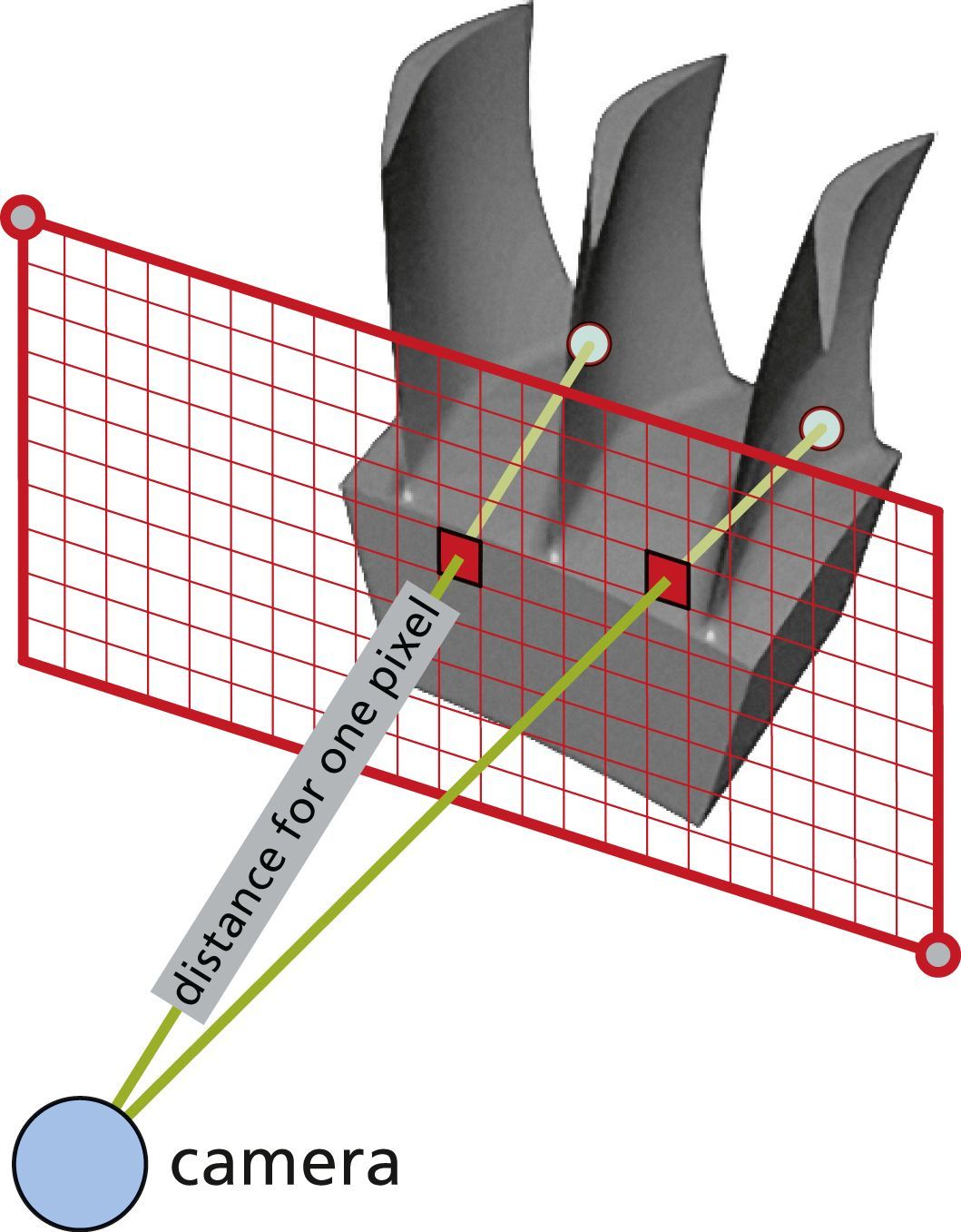

Die Aufgabe des Fraunhofer ITWM ist die Entwicklung einer Lösung für den zweiten Arbeitsschritt. Die Oberfläche der Blisk wird dabei durch mehrere Kameras zu 100 Prozent abgebildet und auf Defekte geprüft. Aufgrund der extrem komplexen Freiformoberfläche des Bauteils ist es nicht leicht, Kamera und Beleuchtung so zu führen, dass tatsächlich die gesamte Oberfläche abgescannt werden kann. Ort und Typ (z. B. Riss oder Schlagstelle) der potenziellen Oberflächenfehler werden für weitere Analysen gespeichert. Um eine robuste Defekterkennung zu gewährleisten, werden komplexe Algorithmen entwickelt, die ohne viele Beispieldaten alle potenziellen Defekte automatisch erkennen.

3.Defektmessung und -typisierung

In einem dritten Schritt werden die Defekte klassifiziert und mikrometergenau vermessen. Dazu wurde bei Hexagon Technology Center in Heerbrugg (Schweiz) ein neuer Sensor zur Defektmessung und -typisierung entwickelt. Grundlage für die Vermessung sind die im zweiten Arbeitsschritt ermittelten Positionen der potenziellen Defekte. Aus den Ergebnissen des vorherigen Schritts wird automatisch ein Programm zur Vermessung aller Defekte mit einer zweiten Koordinaten-Messmaschine erzeugt. Diese Messungen ergeben dann eine quantitative Beschreibung der möglichen Defekte. In Fällen, in denen ein Defekt fraglich ist, muss die Inspektion weiterhin durch einen Fachmann überprüft werden.