System zur optischen Inline-Geometriemessung von Fahrzeugrädern

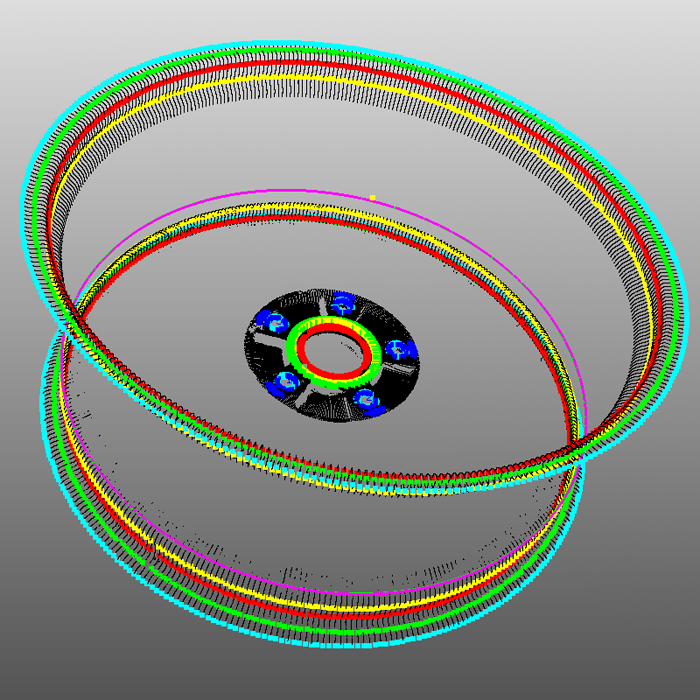

Inline-Messystem WHEELINSPECTOR

Das Fraunhofer IFF hat in Zusammenarbeit mit der Firma ASCONA ein inlinefähiges System zur optischen Messung funktionsrelevanter Geometriemerkmale an Fahrzeugrädern entwickelt. Durch den Vergleich der realen Endprodukte mit ihrem digitalen Modell können selbst kleinste Abweichungen detektiert werden. Die Dauer der Messwerterfassung je Rad beträgt ca. 3 bis 4 Sekunden, so dass eine vollständige Integration in den Fertigungsfluss einer modernen Räderfertigung möglich wird. Ohne Zeitverlust kann damit auf Prozessabweichungen reagiert und Qualitätsfehler können gezielt vermieden werden.

OptoInspect 3D

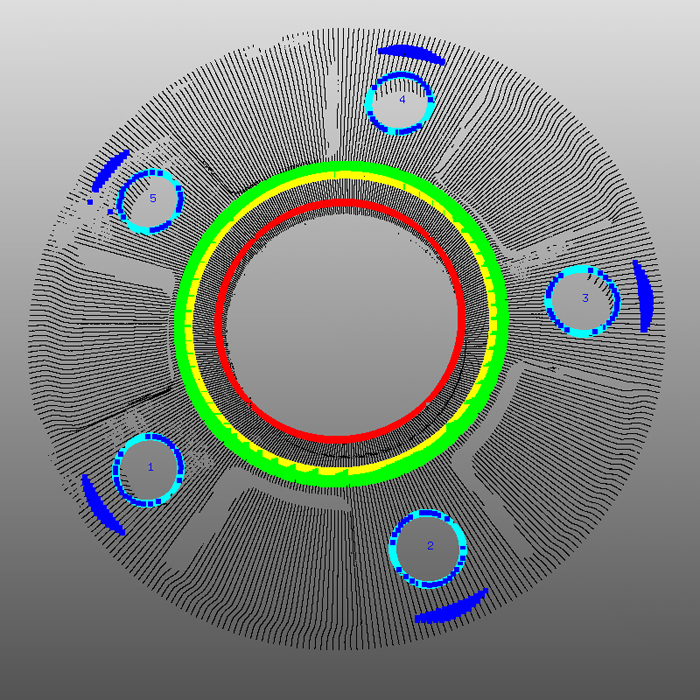

Basis des Systems ist die vom Fraunhofer IFF entwickelte Technologie OptoInspect 3D, die mit Verfahren der punkt- und linienförmig messenden Triangulation arbeitet. Die Messanordnung besteht aus vier Sensoren und einem komplexen Bewegungssystem. Das Bewegungssystem sorgt für die erforderliche Flexibilität der Messanordnung, um den Anforderungen verschiedener Radtypen gerecht zu werden; auch Umstellungen auf einen neuen Radtyp sind damit deutlich schneller als mit herkömmlichen Verfahren möglich. Die Räder laufen über eine Rollenbahn in die Messvorrichtung ein, werden zentrisch ausgerichtet und mechanisch fixiert. Eine vorgelagerte bildgestützte Identifikationseinrichtung erkennt anhand des Raddesigns den jeweiligen Radtyp und übermittelt der Messvorrichtung die radspezifischen Merkmale, wie Raddurchmesser, Radbreite, Einpresstiefe und Maulweite. Anhand dieser Merkmale werden die Zustellachsen auf die jeweils korrekte Position positioniert. Der Sensorverbund wird nun um 360° gedreht und erfasst die Messwerte in ca. drei bis vier Sekunden.

Positions-, Form- und Lageabweichung

Die Überprüfung von Positions-, Form- und Lageabweichungen erfolgt direkt im Anschluss an die mechanische Bearbeitung der Räder, indem die 3D-Messergebnisse mit den Toleranzvorgaben aus dem 3D-CAD-Modell des Fahrzeugrades verglichen werden. Gegenüber herkömmlichen taktilen Verfahren wird der Prüfprozess erheblich beschleunigt, so dass ohne Zeitverlust bereits frühzeitig auf Maßabweichungen reagiert werden kann. Serienfehler und Folgeaufwendungen können so vermieden werden.

Das neue Messsystem weist erhebliche Vorteile gegenüber herkömmlichen, meist taktil arbeitenden Systemen auf. Durch wachsende Anforderungen an moderne Räder müssen heute bereits bis zu 80 funktionsrelevante Geometriemerkmale geprüft werden, was bislang in Stichproben durch taktil arbeitende Koordinatenmessmaschinen in einem klimatisierten Messraum geschieht. Diese Technologie ist sehr genau, jedoch beträgt die Dauer für eine Messung ca. 45 bis 60 Minuten. Eine 100-Prozent-Prüfung der produzierten Fahrzeugräder ist damit nicht möglich. Auftretende Qualitätsfehler werden spät erkannt und ermöglichen damit nur eine zeitversetzte Abstellung möglicher Fehlerursachen

Triangulationsbasierte optische Messverfahren wie das Laserlichtschnittverfahren bieten eine hohe Flexibilität und ermöglichen die Prüfung einer hohen Produktvielfalt von Pkw- bis hin zu Lkw-Räder mit unterschiedlichen Rad-Durchmessern und Rad-Breiten in einer Maschine.

Beteiligte Partner

Das System WHEELINSPECTOR wurde in Zusammenarbeit des Fraunhofer IFF mit der Firma ASCONA in Meckenbeuren entwickelt und wird von ASCONA vermarktet.