PuritySurf für die Qualitätssicherung

System zur Oberflächeninspektion auf Reflektanz- oder Beschichtungsfehler im Durchlauf

Am Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB, Karlsruhe, wurde ein Prüfsystem entwickelt, das die optischen Eigenschaften von Oberflächen und Beschichtungen inline in Fertigungsprozessen bestimmen kann. Im Durchlauf scannt das System die Oberfläche des Prüflings mit einem Laserstrahl. Für jeden Punkt der Oberfläche werden die Polarisationsänderungen des reflektierten Lichts gemessen und daraus die optischen Eigenschaften bestimmt. Damit wird eine vollständige Oberflächeninspektion auf kosmetische Fehler, Materialfehler oder Beschichtungsfehler ermöglicht. Im Gegensatz zu herkömmlichen ellipsometrischen Prüfsystemen mit separater Sende- und Empfangseinheit und fest eingestelltem Einfalls- und Ausfallswinkel, kann die Prüfung selbst bei starken Neigungsänderungen der Oberfläche erfolgen. Dies ermöglicht z.B. die Inspektion polierter und lackierter Metall- bzw. Kunststoffoberflächen sowie die Inspektion funktionaler Schichten aus den Bereichen Automobil, Mikroelektronik und Sanitär.

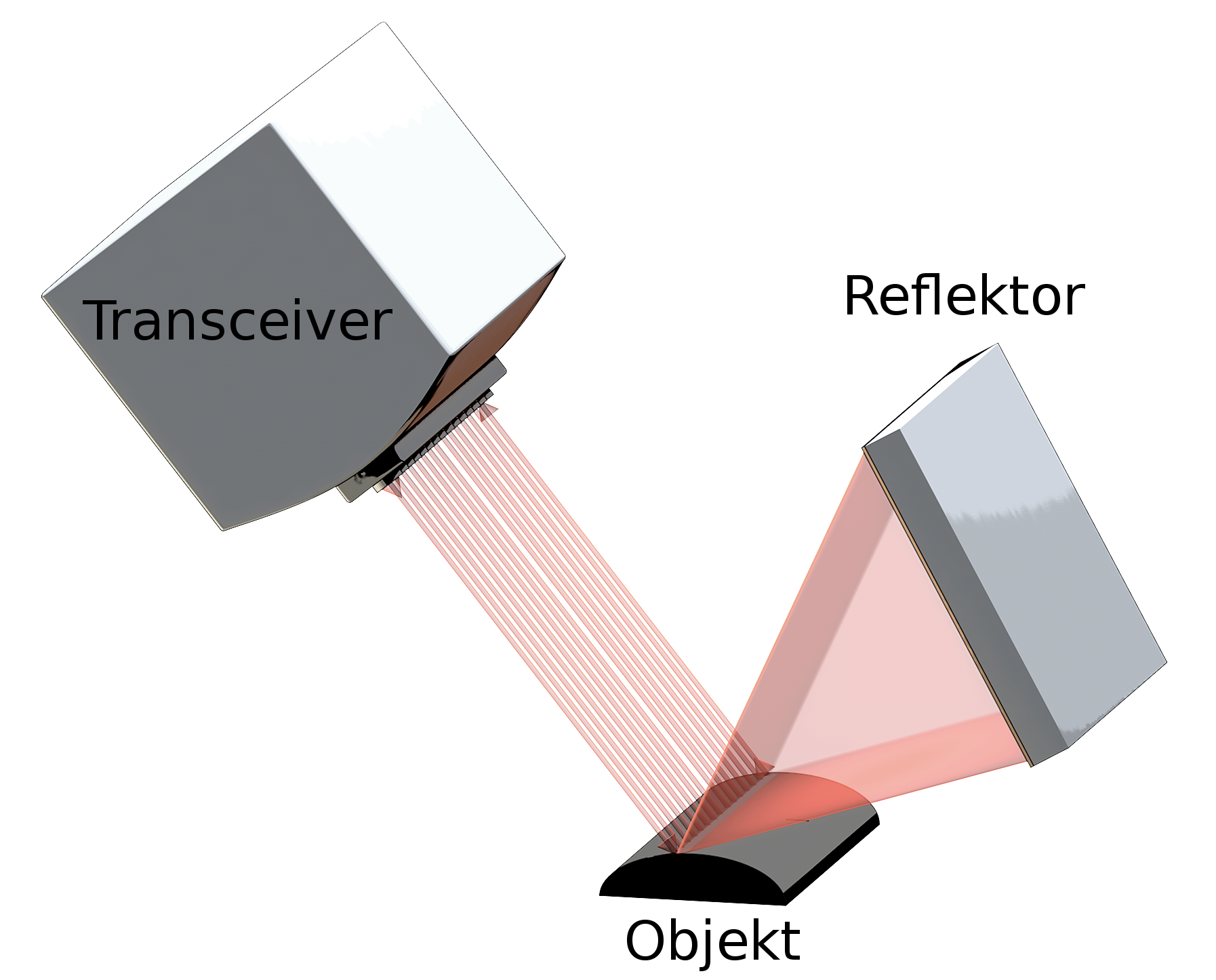

Funktionsprinzip

Das neue Messprinzip nutzt die Retro-Reflexion aus, um in einer einzigen Sende- und Empfangseinheit (Transceiver) sowohl polarisiertes Licht auszusenden als auch den veränderten Polarisationszustand zu detektieren. Das Scanning der Oberfläche wird über ein Ablenken des Lichtstrahls aus einer Laserquelle realisiert. Der Strahl trifft nach der Reflexion an der Probenoberfläche auf einem Retroreflektor auf. Die verwendete Retroreflektor-Folie erhält den Polarisationszustand unabhängig vom Einfallswinkel (bis ca. 30°) und reflektiert den Strahl ohne Versatz wieder in die eingestrahlte Richtung. Die besonders schmale Streukeule des Retroreflektors wurde bereits zur Messung von kleinen Strukturen (ca. 100 μm) ausgenutzt und bei anderen Inspektionssystemen industriell eingesetzt. Zudem sind die optischen Eigenschaften im visellen Bereich annähernd unabhängig von der Wellenlänge des eingestrahlten Lichts. Nach nochmaliger Reflexion an der Probenoberfläche gelangt der Lichtstrahl wieder in den Transceiver wo der Polarisationszustand über vier Polarisationskanäle simultan detektiert wird. Lokale Änderungen des Polarisationszustands, die durch Inhomogenitäten bei der Beschichtung, Oberflächenbeschaffenheit oder Materialzusammensetzung entstehen, können somit detektiert werden.

Vorteile und Besonderheiten

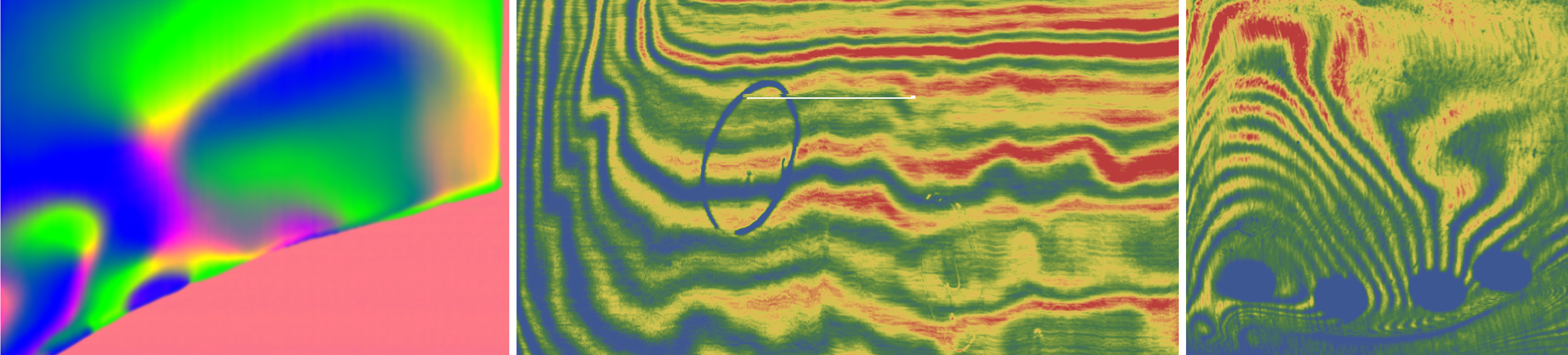

Der DAs Inspektionssystem PuritySurf kombiniert die Vorteile eines Laserscanners zur bildgebenden Vermessung von Proben im Durchlauf mit den Möglichkeiten der Schichtdicken- und Materialcharakterisierung der Ellipsometrie. Durch Verwendung eines Laserscanners erhält man neben einer hohen Lichtintensität zur Untersuchung dunkler Proben auch eine sehr große Schärfentiefe. Im Gegensatz zu abbildenden Optiken ist es dadurch möglich, die bildgebende Ellipsometrie nicht nur für sehr kleine Messbereiche, sondern auch zur lückenlosen Inline-Inspektion beschichteter Oberflächen mit variabler Höhe und/oder variabler Oberflächenneigung zu verwenden. Theoretisch ist mit dem jetzigen Prototyp eine örtliche Auflösung von 7000 Pixel pro Laserlinie über eine Breite von 15 cm erzielbar, die in der Praxis durch die Mikrostruktur des Retroreflektors jedoch auf ca. 100 μm begrenzt wird. Mit der momentan eingesetzten, monochromatischen Laserquelle (He-Ne-Laser) kann bereits ein breites Anwendungsspektrum abgedeckt werden, wie die Erkennung von Oberflächendefekten oder die Schichtdickenbestimmung von einfachen Schichtsystemen. Die momentan auftretenden, rauschbehafteten Fehlerquellen lassen sich durch zeitliche Mittelung und eine dadurch einhergehende, reduzierte Datenrate bzw. örtliche Auflösung minimieren und je nach Anwendung an die geforderte Genauigkeit anpassen. Die hohe Abtastrate lässt hier relativ viel Spielraum offen. Die verbleibenden systematischen Fehler können durch eine Sensorkalibrierung und ggf. ein genaueres Simulationsmodell herausgerechnet werden. Eine mit anderen punktmessenden Ellipsometern vergleichbare Genauigkeit wird beim Endprodukt angestrebt. Im Gegensatz zu Aufbauten mit separater Sende- und Empfangseinheit wird der Anwendungsbereich aber durch die Möglichkeit der bildgebenden und lückenlosen Vermessung beschichteter Oberflächen mit variabler Oberflächengeometrie stark erweitert. Besonders vorteilhaft für den Anwender ist die Robustheit gegenüber Winkeländerungen des Prüflings. Eine genaue Ausrichtung ist zur Gewinnung von Signalen mit diesem Verfahren nicht mehr nötig.