Terahertz-Messtechnik – innovative Prüfmethode für moderne Hightech-Materialien

Hightech-Materialien und moderne Leichtbaustrukturen sind häufig die treibende Kraft für industrielle Produktentwicklungen und damit wegbereitend für vielfältige Innovationen. Ihre Verwendung eröffnet maximale Designfreiheit, anforderungsoptimierten Materialeinsatz und oft den entscheidenden Gewichtsvorteil. Die Entwicklung und Erprobung maßgeschneiderter Werkstoffkonzepte steht daher im Fokus vieler Anwenderbranchen, ebenso wie deren serientaugliche Umsetzung mit gleich bleibender Qualität in automatisierten Prozessen.

Mit der Terahertz-Technik steht nun eine industrietaugliche Prüfmethode zur Untersuchung moderner Hightech-Materialien und Leichtbaustrukturen auf innere und äußere Qualitätsabweichungen zur Verfügung. Damit ist es möglich, berührungslos und zerstörungsfrei beispielsweise die Materialdicke mehrschichtiger Verbundwerkstoffe zu messen oder auch Strukturen und Defekte in Volumenmaterialien zu analysieren. Mit mehreren Dutzend Messungen pro Sekunde sind die Systeme inzwischen so schnell, dass sie zur Inline-Prüfung direkt in der Produktionslinie eingesetzt werden können.

Hightech-Materialien wie glasfaserverstärkte Kunststoffe (GFK) oder kohlenfaserverstärkte Kunststoffe (CFK) finden zunehmend Verbreitung im Automobil- und Flugzeugbau und ersetzen Materialien wie beispielsweise Aluminium. Die neuen Werkstoffe sind nicht nur besonders leicht, sondern auch elastisch und stabil. Der Airbus A380 beispielsweise besteht zu gut 20 Prozent aus Kohlefaserverbundwerkstoffen. Die Entwicklung und Erprobung solcher Materialien stellt jedoch besondere Herausforderungen an die Materialprüfung, ebenso wie deren serientaugliche Verarbeitung mit gleich bleibender Qualität in automatisierten Prozessen.

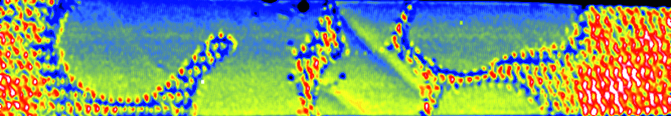

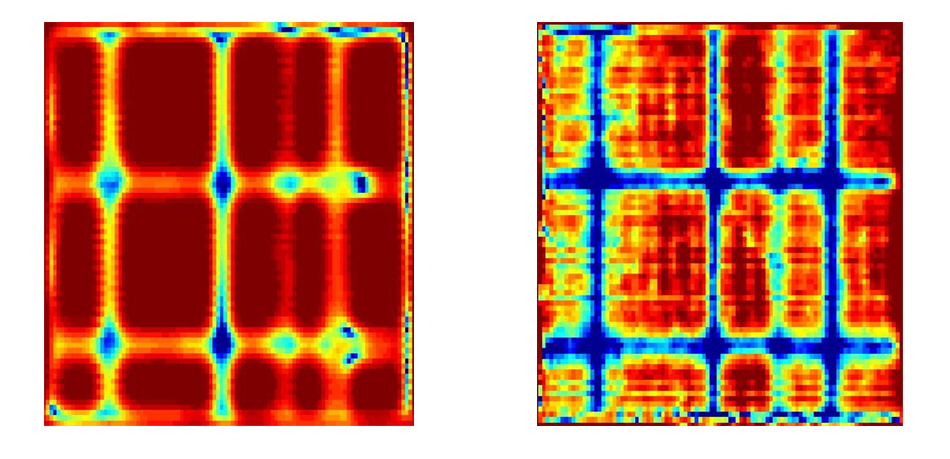

Klassische Verfahren der zerstörungsfreien Prüfung sind für Hightech-Materialien mitunter nicht geeignet. Das Ultraschall-Verfahren etwa versagt, wenn es darum geht, Glasfaserverbünde zu durchleuchten, da diese eine ausgeprägte Materialstruktur aufweisen. Der Schichtaufbau aus Kunststoffharz und Glasfasergewirk streut die Ultraschallwellen derart, dass sie nicht sauber erfasst und ausgewertet werden können. Die Terahertz-Technik ist hierfür besser geeignet: Gerade der Wechsel von Materialschichten lässt sich aus einem Terahertz-Echo gut auslesen.

Die ebenfalls in modernen Bauteilen verwendeten kohlenstofffaserverstärkten Kunststoffe (CFK) sind elektrisch leitend und damit für Terahertz-Wellen undurchsichtig. Oberflächendefekte können mit Terahertz-Verfahren hingegen gut nachgewiesen werden.

Terahertz-Technik

Der Terahertz-Bereich liegt mit Frequenzen zwischen 0,1 und 10 Terahertz zwischen Mikrowellen und Infrarotlicht. Die zugehörigen Wellenlängen reichen von 3 mm bis 30 μm. Aufgrund der vergleichsweise niedrigen Energie sind Terahertz-Wellen nicht ionisierend und für den menschlichen Organismus unbedenklich.

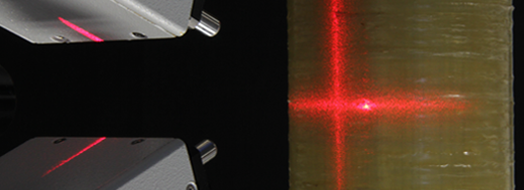

Ein Sender durchstrahlt das Werkstück mit Terahertz-Wellen; der Empfänger nimmt die reflektierten Signale auf und schickt diese an eine Auswerte-Elektronik. Gemessen wird in Transmission oder Reflexion, abhängig vom zu untersuchenden Material und den gewünschten Informationen. Je nachdem, wie dicht das Material ist, durchwandert eine Terahertz-Welle die Substanz unterschiedlich schnell. Aus dem Terahertz-Echo lassen damit Wechsel von Materialschichten oder Fehlstellen wie luftgefüllte Hohlräume oder Delaminationen herauslesen.

Vielfältige Anwendungsbereiche

- Detektion versteckter Fehlstellen/Defekte, Strukturen, Fremdkörper, Delaminationen in nicht-metallischen und nicht-leitenden Werkstoffen wie z. B. Keramiken, Kunststoffen, Verbundmaterialien, Klebstoffen

- Bestimmung der Materialdicke mehrschichtiger Verbundwerkstoffen oder der Schichtdicke von Lacken

- Überwachung der Aushärtungsprozesse von Klebstoffen oder die ortsaufgelöste Messung der Feuchte in einem Volumen

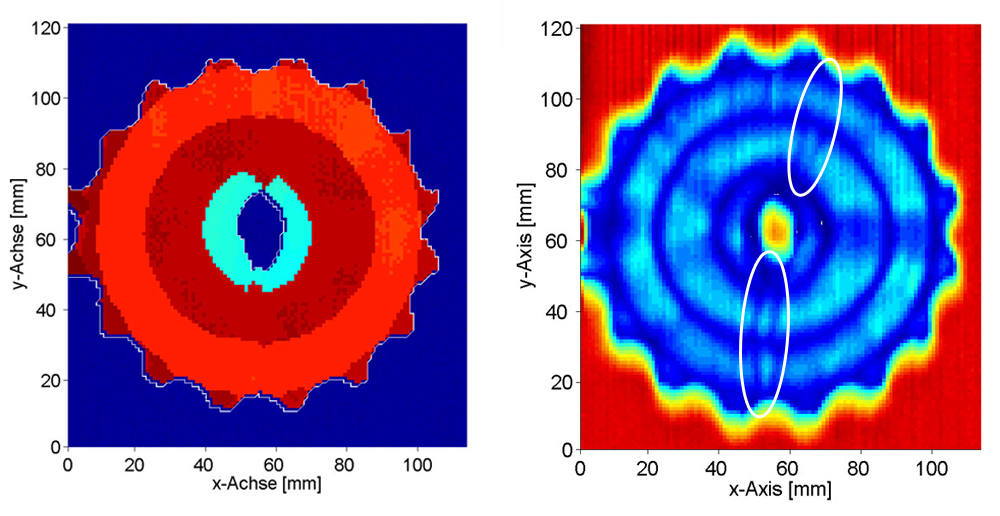

Beispiel Flugzeugwerkstoffe

In einem gemeinsamen Projekt entwickeln Wissenschaftler von Fraunhofer IPM mit Partnern aus Forschung und Industrie ein Messsystem, das die Produktion des so genannten »Radar-Doms«, der runden Nase eines Flugzeugs überwacht. Der Radar-Dom besteht aus Glasfaserverbund; er empfängt und strahlt Funksignale ab. Mit dem Detektorsystem soll künftig schon während der Produktion überwacht werden, ob beim Aushärten des Harzes kleine Fremdkörper, Wassertropfen oder Luftbläschen eingeschlossen werden. An derartigen Fehlstellen können sich im Laufe der Zeit feine Risse bilden, durch die dann Feuchtigkeit eindringt. Der Funkverkehr durch die Flugzeugnase wird dadurch gestört, die Signale verrauschen.