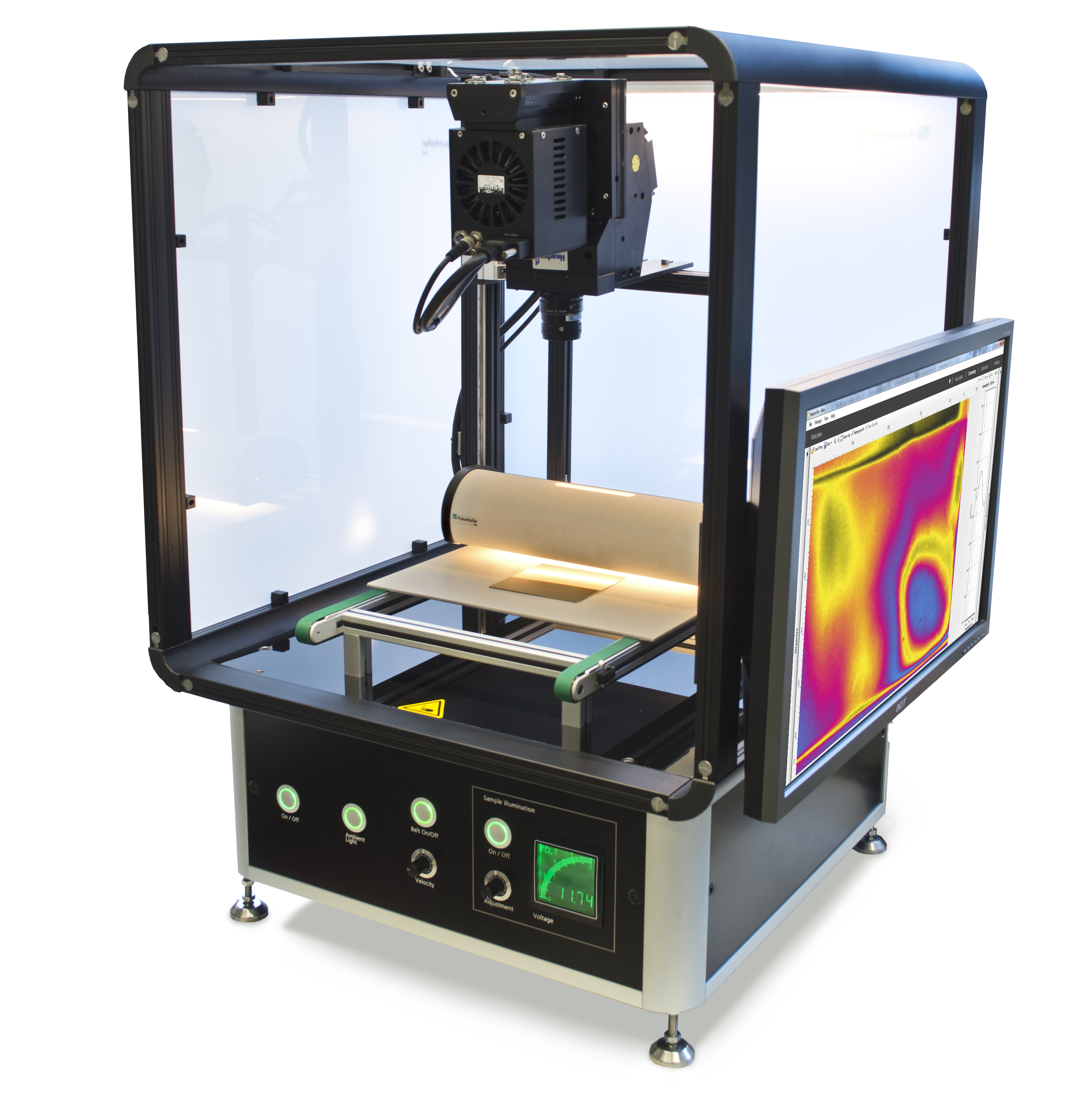

Mithilfe der hyperspektralen Bildgebung können für das menschliche Auge „unsichtbare“ Materialeigenschaften erkannt werden. Möglich macht dies eine intelligente Analyse des orts- und spektral aufgelösten Lichts, das von der Untersuchungsprobe reflektiert wird. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden stellt bei der Control 2020 ein HSI-System vor, das insbesondere in der Oberflächen- und Schichtinspektion in Branchen wie Automobil- und Luftfahrtzulieferer oder der Oberflächenveredelung zum Einsatz kommen kann.

Optische Sensorik kommt in einer Vielzahl unterschiedlicher Industriebranchen zum Einsatz, beispielsweise um zu prüfen, ob Qualitätskriterien eingehalten werden. In einigen Fällen ist eine 100-Prozent-Inspektion mit herkömmlichen Technologien jedoch nicht möglich, obwohl in den betreffenden Industriezweigen Bedarf dafür besteht. Die hyperspektrale Bildgebung (Hyperspectral Imaging, kurz: HSI) verfügt über das Potenzial, die bestehende Lücke wirksam zu schließen.

Im Vergleich zu klassischen Farbkameras (RGB) detektieren Hyperspektralkameras deutlich mehr spektrale Bänder, um Zieleigenschaften zu messen.

Im Unterschied zum Menschen kann eine Hyperspketralkamera bis zu 1000 Farbkanäle nutzen.

Dieses Potenzial überträgt die Hyperspektrale Bildgebung auf die Oberflächen- und Schichtinspektion.

Unterschiedliche material- oder topologieseitig bedingte Oberflächenzustände äußern sich in einer spektralen Änderung des optischen Verhaltens des Probenabschnitts, sei es durch Absorption, Brechung oder Streuung. Die Hyperspektraltechnik ermöglicht es , ortsaufgelöst Oberflächeneigenschaften zu erkennen und mit hoher Geschwindigkeit kontinuierlich zu überwachen. HSI kann beispielsweise ortsaufgelöst die Dicke eines dielektrischen Films, Ölreste auf Metall- oder Kunststoffbändern oder den elektrischen Widerstand einer ITO-Schicht auf einem Glassubstrat bestimmen. Neben der lateralen Verteilung von Zieleigenschaften lassen sich aus der Gesamtheit aller HSI-Daten einer bestimmten Fläche auch globale Zielparameter dieser Fläche ableiten, wie etwa die Haftfestigkeit einer Oberfläche oder eine Qualitätsklassifikation nach den Parametern »i. o.« bzw. »n. i. o.«

Um die HSI-Technik auf die jeweilige Zieleigenschaft anzupassen, ist – neben einer gezielten Hardwaresauswahl - eine adäquate Datenauswertung maßgeblich. Diese verdichtet den gemessenen, hochdimensionalen Datensatz hinsichtlich des Zielparameters durch eine algorithmische Trennung der Information von Redundanz und Rauschen. Insbesondere die Fortschritte in der Entwicklung künstlicher Intelligenz, wie beispielsweise Machine- oder Deep-Learning-Ansätze, ermöglichen es mittlerweile, Eigenschaften zu »sehen«, die dem menschlichen Auge naturgemäß verborgen bleiben. Dafür müssen in einer Anlernphase entsprechende Vorhersagemodelle vorab trainiert werden.