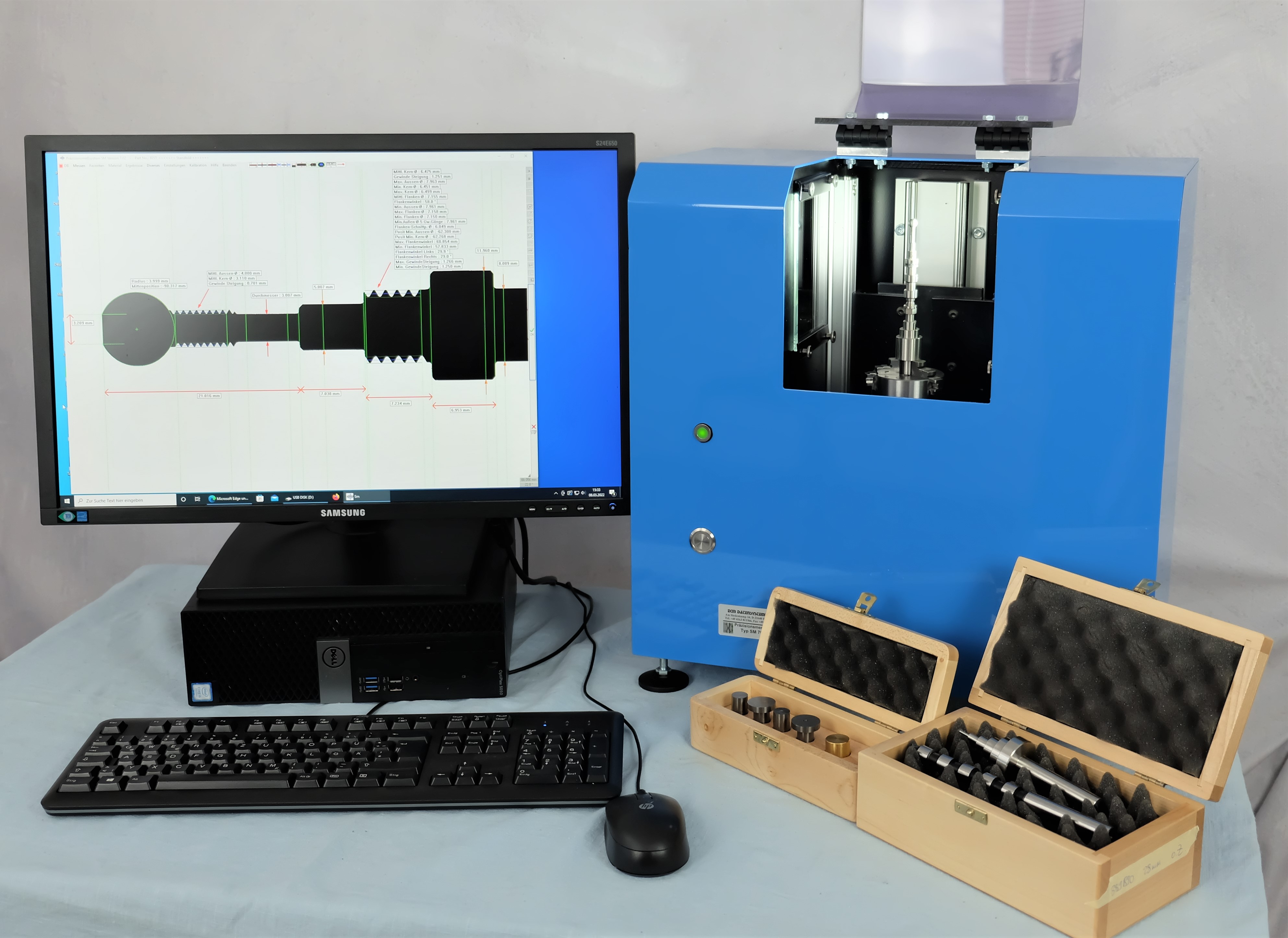

Das Institut für Umformtechnik der mittelständischen Wirtschaft GmbH aus Lüdenscheid präsentiert zusammen mit der ECM Datensysteme GmbH aus Bliedersdorf ein optisches Präzisionsmesssystem zur automatisierten Vermessung von Maß-, Form- und Lagetoleranzen an rotationssymmetrischen Bauteilen. Zudem lassen sich auch konkave Unterkopfstrukturen an Schrauben oder Bolzen etc. vermessen.

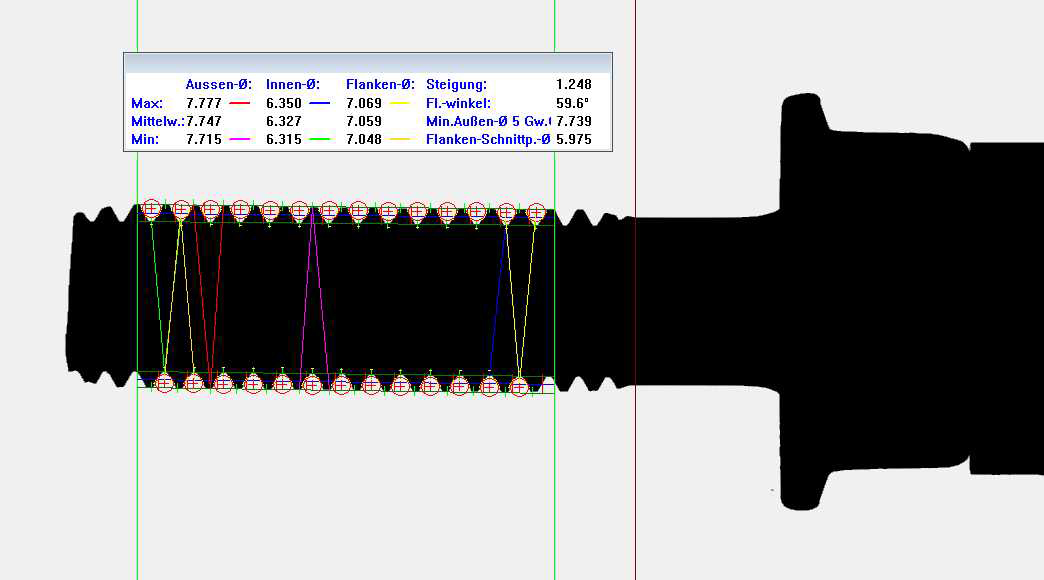

Das System arbeitet auf Basis des Schattenbildverfahrens und wurde speziell für den Einsatz im Fertigungsbereich entwickelt. Es wird sowohl für die fertigungsbegleitende Stichprobenprüfung (Werkerselbstprüfung) als auch für die Erstbemusterung eingesetzt.

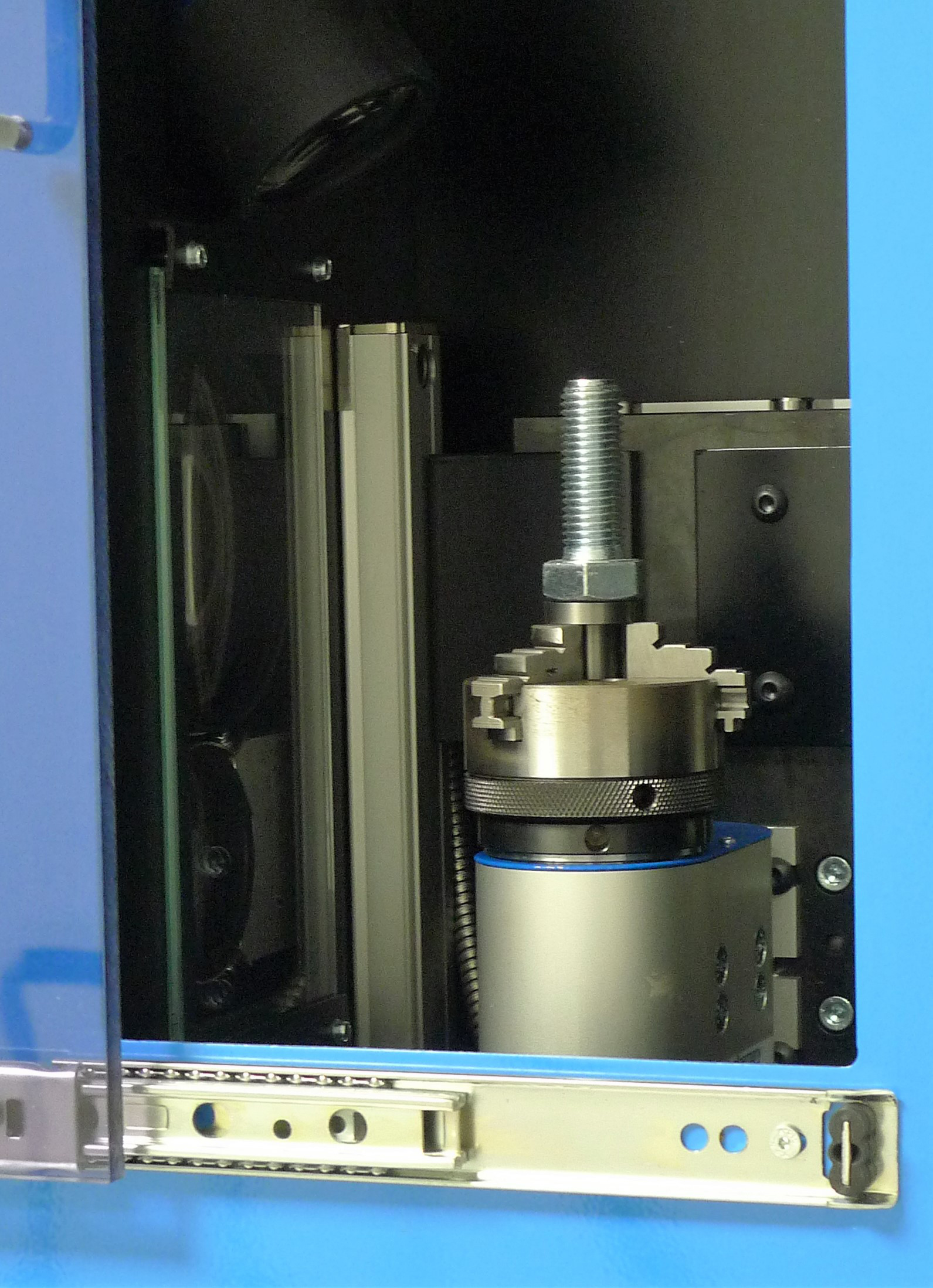

Bei einer Prüfung können mithilfe Rotations- und Axialvorschübe Bauteile mit einem Durchmesser bis zu 80 mm und einer Gesamtlänge bis zu 450 mm vermessen werden. Die Messungen werden manuell (Ersatz von Handmessmitteln) und nach Prüfplan automatisiert durchgeführt. Ein Robotersystem erlaubt zudem die automatische Teilezuführung.

Das System liefert vollumfängliche Messungen im Mikrometerbereich innerhalb von Sekunden, sodass es produktionsbegleitend eingesetzt werden kann. Dadurch wird die Produktion maßhaltiger Werkstücke sichergestellt und eine nachträgliche Aussortierung von Schlechtteilen entfällt.

Durch den Einsatz in der Fertigung und die ständige Erreichbarkeit für den Werker kann auf eine Vielzahl manueller und aufwendig zu kalibrierender Handmessmittel verzichtet werden.

Der Datenaustausch mit CAQ-Systemen und Maschinenüberwachungsgeräten wird durch Datenschnittstellen realisiert.

Ein optional erhältliches Robotersystem erleichtert die Teilezuführung für z. B. Reihenmessungen oder Messsystemanalysen. Die Prüflinge werden als Schüttgut zugeführt, einzeln abgelegt und mit einem digitalen Messprotokoll versehen. Aufgrund der intelligenten Kombination von Mess- und Steuersoftware entfallen Einricht- und Rüstzeiten auch bei sehr unterschiedlichen Objekten.

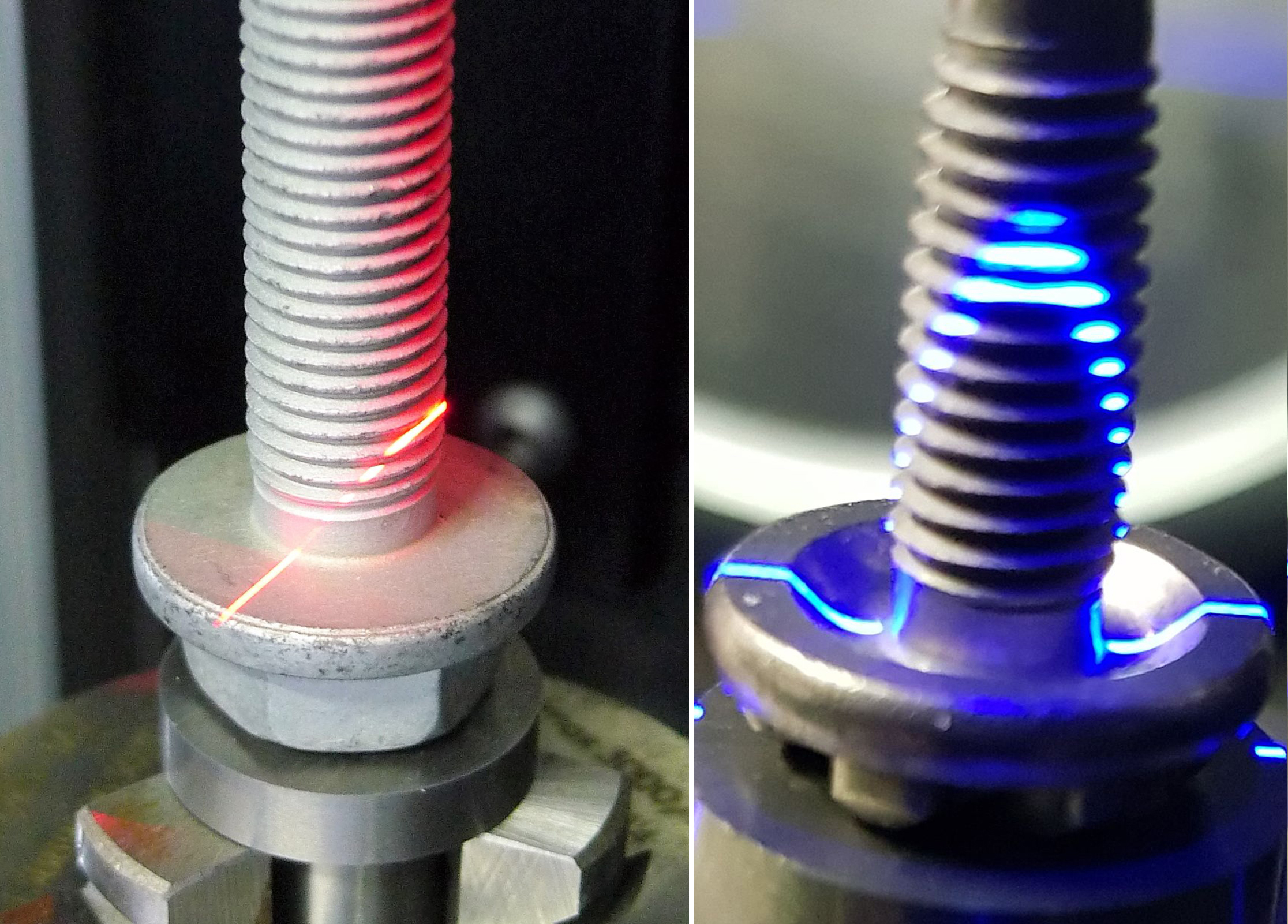

Dank Weiterentwicklungen lassen sich nun auch konkave Unterkopfstrukturen an Schrauben, Bolzen etc. mithilfe der Triangulationstechnik vermessen. Dabei ist es möglich, für spezielle Konturen auch eigene Messprogramme zu entwickeln.

Des Weiteren können auch Eindrückungen an Bolzen nach Form und Tiefe vermessen werden.

Messebesucher können eigene Verbindungselemente und rotationssymmetrische Teile sofort manuell und im programmierten Modus vermessen und somit die Einfachheit, Schnelligkeit und Reproduzierbarkeit der Messdurchführung verfolgen.