Inline-3D-Prüfung von Dachziegeln auf Oberflächen- und Formfehler

Der zunehmende Wettbewerb zwingt die Hersteller von Tondachziegeln, immer kostengünstiger zu produzieren und trotzdem eine hohe Produktqualität zu gewährleisten. In der Produktion spielen dabei einerseits die hohen Energiekosten eine wichtige Rolle und andererseits die Vermeidung von Ausschuss, d. h. von sogenanntem Bruch. Die Keramikindustrie fordert daher seit vielen Jahren eine vollautomatische und zuverlässige Prüfung für ihre hoch automatisierte Tondachziegelproduktion, um Energie und Ressourcen effizient zu nutzen und einsparen zu können.

Ein geeignetes optisches Inline-Prüfsystem, das alle Fehler bzgl. Form und Oberfläche zuverlässig detektiert, kann dabei an unterschiedlichen Stellen im Prozess zum Einsatz kommen. Auf diese Weise können Defekte frühzeitig erkannt und die jeweiligen Tondachziegel schon vor dem energiekostenintensiven Brennvorgang aussortiert werden. Damit lässt sich nicht nur Energie einsparen sondern auch Ressourcen, denn die noch nicht gebrannten NIO-Ziegel können wieder gemahlen und erneut dem Herstellungsprozess zugeführt werden. Bei einem Produktionsvolumen von ca. 10 Mio. Tondachziegeln pro Jahr wird dieses Einsparpotenzial offensichtlich.

Bei der automatisierten Herstellung von Tondachziegeln treten aufgrund des Ausgangsmaterials natürliche Schwankungen auf. Aber auch diverse Einflussfaktoren im Herstellungsprozess wirken sich auf die Produktqualität aus und spiegeln sich in den Eigenschaften der erzeugten Tondachziegel wider.

Die so auftretenden Fehler betreffen die Form und Maßhaltigkeit des Tondachziegels, wie z. B. Pressfehler, oder äußern sich an der Oberfläche z. B. in Form von Blasen, Abplatzern oder Ablagerungen. Weiterhin können Risse auftreten, die bereits mithilfe akustischer Prüfverfahren zuverlässig detektiert werden können.

Oberflächen- und Formfehler hingegen werden bisher meist durch visuelle Kontrolle eines Werkers beurteilt. Diese Aufgabe ist jedoch in Anbetracht der hohen Stückzahl und einer Taktzeit von etwa 1 Sekunde kaum durchführbar. Daneben sind Systeme zur automatischen optischen 2D-Prüfung bereits auf dem Markt verfügbar. Damit sind jedoch vollständige Prüfungen sowie quantitative Aussagen über die aufgetretenen Fehler nicht möglich.

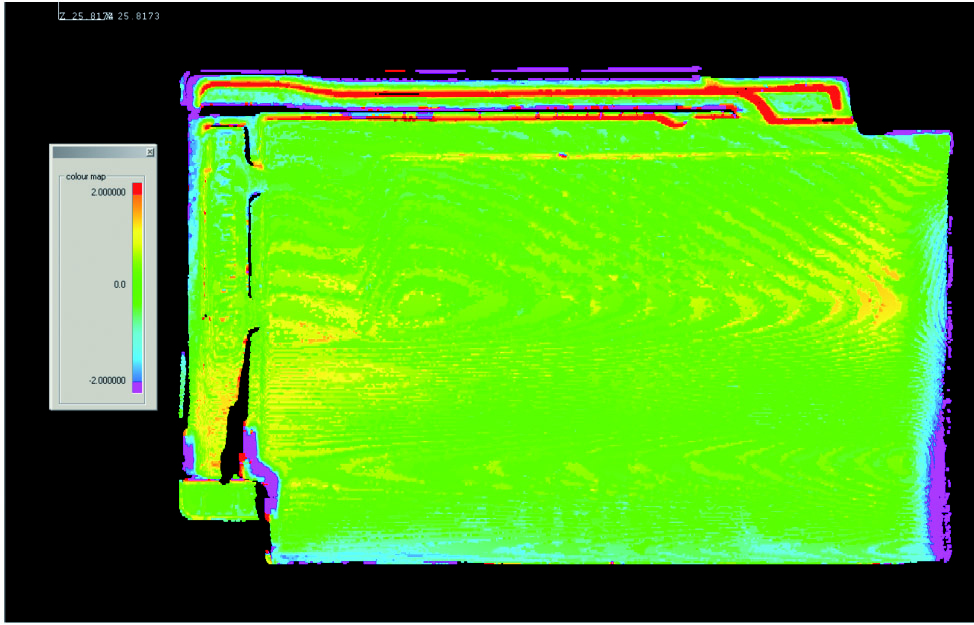

Das Fraunhofer Institut für Produktionstechnik und Automatisierung IPA hat ein optisches 3D-Prüfsystem entwickelt. Mithilfe eines Lichtschnittsensors sowie einer Farbkamera werden die auf dem Förderband vorbeifahrenden Dachziegel erfasst und dabei eine kombinierte 3D-Auswertung und Farbprüfung automatisch durchführt. Die Auswertesoftware ermittelt die Oberflächen-, Form-, und Farbfehler und zeigt die Ergebnisse farbcodiert auf einem Monitor an.

Eine Herausforderung für die 3D-Datenauswertung stellt neben den Variationen bei den Tondachziegeln die Taktzeit von etwa 1 Sekunde dar, die nur durch den Einsatz intelligenter und zudem robuster Auswerteverfahren erreicht werden kann und damit eine zuverlässige optische 3D-Prüfung in der Fertigung erlaubt.