3D-Toleranzeinpassung

Ein häufiges Problem in der Koordinatenmesstechnik ist die Einpassung von Formelementen gemäß ihrer Toleranzen. Diese ist relevant, um einen Soll-Ist-Vergleich zwischen einem gemessenen Bauteil und dem idealen Modell des Bauteils durchzuführen. Es handelt sich hierbei um die virtuelle Variante einer mechanischen Lehrung. Klassischerweise wird eine Gaußeinpassung durchgeführt. Dies ist aber in bestimmten Fällen unzureichend, da bei der Gaußeinpassung die Summe der Fehlerquadrate minimiert wird. Es wird also nicht direkt berücksichtigt, wie weit ein Ist-Punkt in seinem zugehörigen Toleranzbereich liegt.

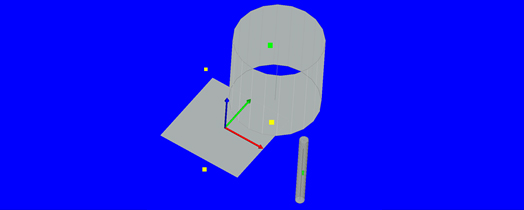

Am Fraunhofer IPA wurde eine 3D-Toleranzeinpassung entwickelt, die dieses Problem löst. Dabei werden folgende Soll-Geometrien, jeweils versehen mit einer Toleranzzone, betrachtet: Ebene, Gerade und Punkt. Durch die Toleranzzone ergeben sich bei der Ebene zwei Toleranzebenen, in deren Mitte die ursprüngliche Ebene liegt. Der Punkt mit seiner Toleranzzone wird zur Kugel und die Gerade zu einem Zylinder. Die Soll-Geometrien ergeben sich beispielsweise aus einem CAD-Modell. Zu jeder Soll-Geometrie liegen entsprechende gemessene Ist-Punkte vor. Die Ist-Punkte entstehen durch Koordinatenmessungen am realen Bauteil. Der 3D-Toleranzfit erlaubt nun eine optimale Einpassung der Ist-Punkte in die Toleranzzonen der Soll-Geometrien. Optimal heißt in diesem Fall, dass jeder Ist-Punkt soweit wie möglich in seiner zugehörigen Soll-Geometrie liegt. Durch die entwickelte 3D-Toleranzeinpassung lassen sich Bauteile optimal virtuell lehren, was erhebliche Vorteile in Bezug auf die Reproduzierbarkeit und Genauigkeit mit sich bringt.