Inline-Inspektionssystem zur Null-Fehler-Produktion von Draht

Moderne Drahtziehmaschinen haben typischerweise acht bis zwölf Stufen, in denen der Draht nach und nach durch immer kleinere Öffnungen von Ziehsteinen gezogen wird, bis er schließlich den gewünschten Durchmesser und die gewünschten Oberflächen- bzw. Materialeigenschaften aufweist. Dieser Prozess ist in der Regelung sehr anspruchsvoll und kann daher nicht über lange Zeit fehlerfrei gefahren werden.

Folgende Drahtfehler treten typischerweise auf:

- Ziehriefen – durch verschlissene Ziehsteine

- Rattermarken – durch Resonanzschwingungen im System

- Querriefen – Kratzer senkrecht zum Vorschub

Die Strukturgrößen dieser Defekte bewegen sich im Bereich von einigen Millimetern bis hinunter zu 100 Mikrometern.

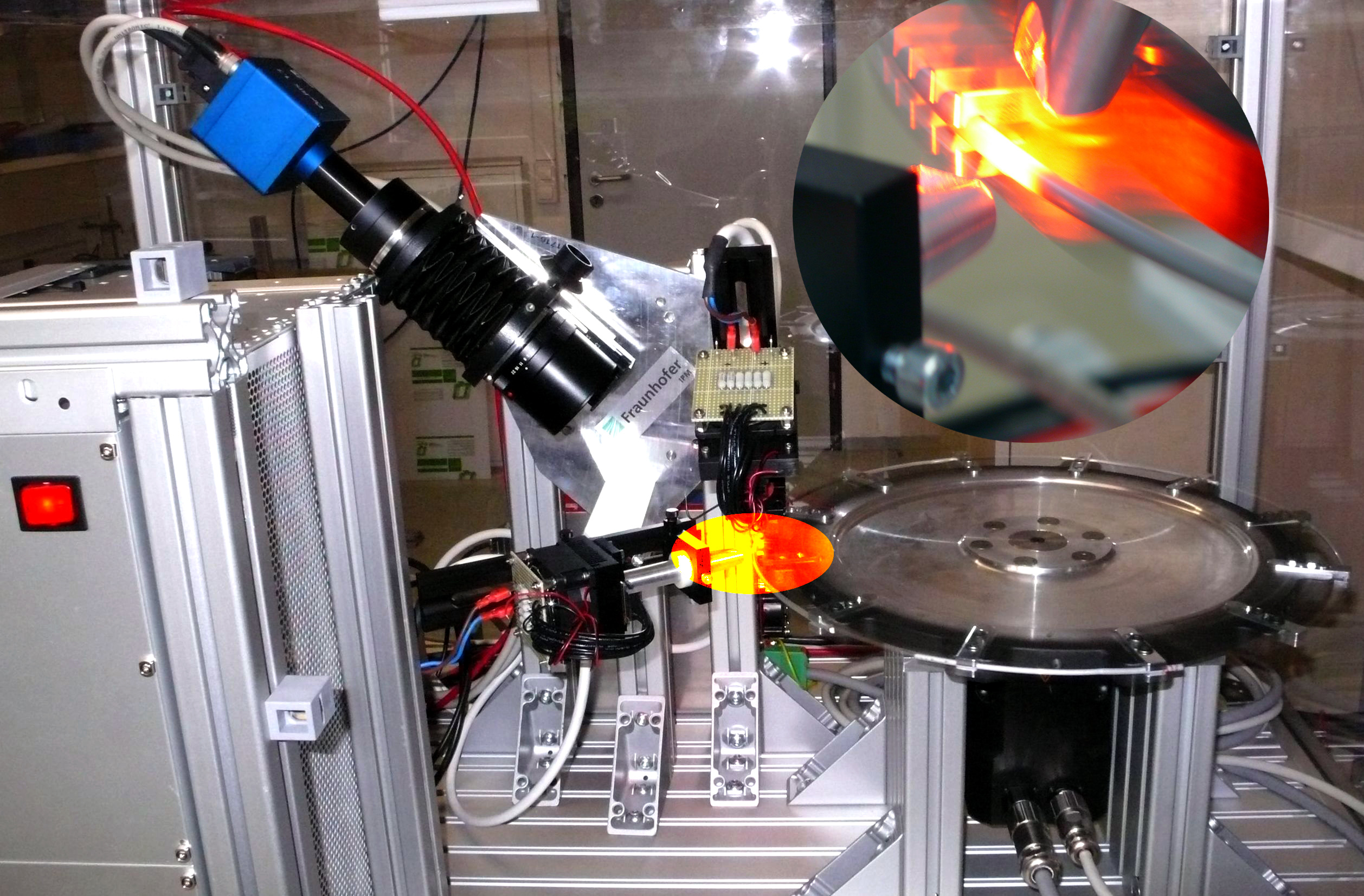

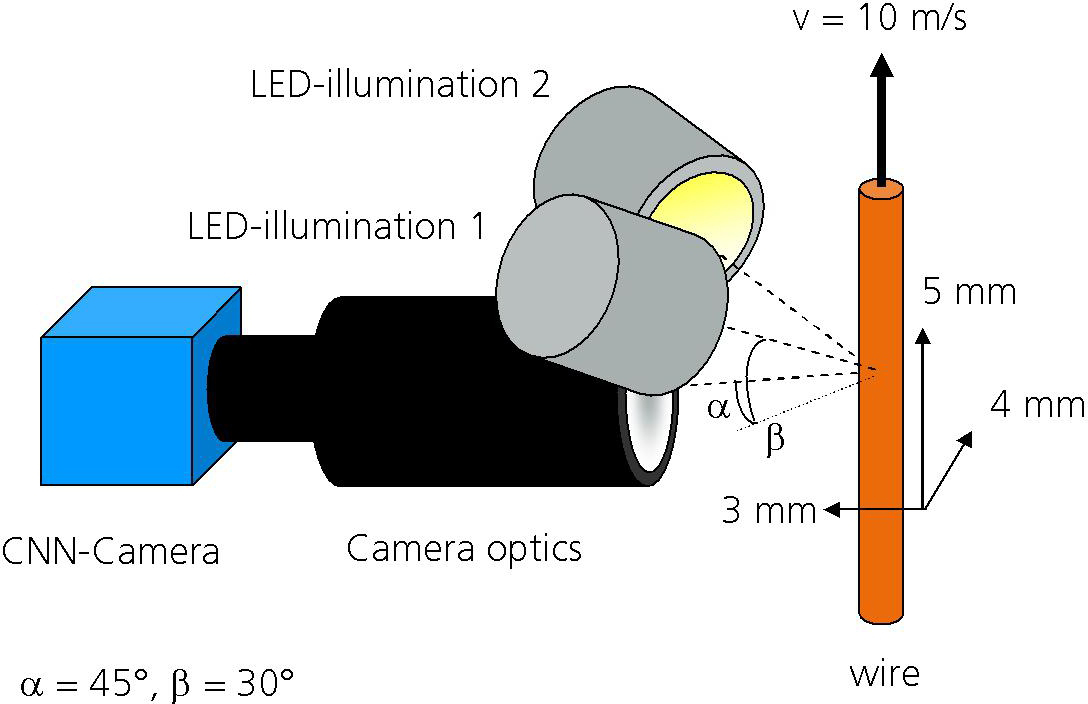

Bisherige Bildverarbeitungssysteme versagen bei der Inspektion solcher Defekte auf der sich sehr schnell bewegenden Drahtoberfläche. Das vom Fraunhofer IPM entwickelte Bildverarbeitungssystem ist hingegen aufgrund einer kamerainternen pixelparallelen Bildverarbeitung und einer speziell angepassten Beleuchtung in der Lage, bei Ziehgeschwindigkeiten von 50 m/s bis zu 1,5 mm feine Kratzer auf einem Aluminiumdraht zu erkennen und gleichzeitig auszuwerten. Selbst winzige Defekte im Bereich von 100 µm nimmt das System noch wahr. Die Defekte werden schnell und sicher erkannt, sodass die Regelung des Drahtziehprozesses in Echtzeit erfolgen kann.

Basistechnologie Cellular Neural Networks CNN

Fraunhofer IPM hat für schnelle Messaufgaben ein Bildverarbeitungssystem entwickelt, dessen wesentlicher Bestandteil eine Cellular Neural Networks (CNN)-Kamera ist. Bei dieser Technologie wird eine Single Instruction Multiple Data (SIMD)-Rechnerarchitektur in die Pixel des Kamerachips integriert. Jeder Programmschritt wird für eine Vielzahl von Daten parallel und auf die gleiche Weise durchgeführt.

Die Zellen des optischen CNN bestehen aus Pixeln mit jeweils einem eigenen Analogprozessor. Jede Zelle ist mit seinen Nachbarn verbunden. Das dynamische Verhalten einer Zelle kann durch Zustandsgleichungen in Form von nicht linearen, lokal gekoppelten Differentialgleichungen beschrieben werden. Ein Programm besteht aus einer Folge von Kopplungsparametern. So kann z. B. – durch die analoge Koppelung der benachbarten Pixel eines Eingangsbildes – in einem einzigen parallel ablaufenden Verarbeitungsschritt eines CNN in ca. 8 μs ein Kantenbild erzeugt werden.

Typische Bildverarbeitungsoperationen wie morphologische Operatoren, Segmentierung, Schwellwertfindung, Maskenoperationen oder HDR-Imaging (120 dB) werden sehr effektiv und schnell durchgeführt. Trotz der hohen Verarbeitungsgeschwindigkeiten lassen sich CNN-Systeme dennoch kompakt und mit kleiner Leistungsaufnahme realisieren (Gewicht: ca. 1 kg, Leistungsaufnahme: 10 W).

Vielfältige Einsatzbereiche

Der hier geschilderte Prozess des Kaltdrahtziehens ist ein Beispiel für viele Inspektionsaufgaben aus der Industrie, die aufgrund der geforderten Prüfgeschwindigkeiten mit bisher auf dem Markt erhältlichen Bildverarbeitungssystemen nicht zufriedenstellend gelöst werden können.

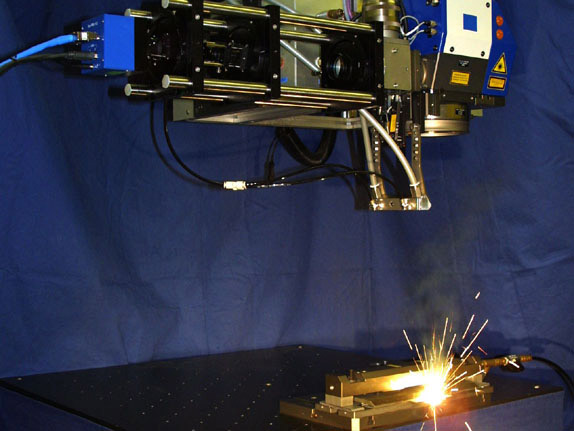

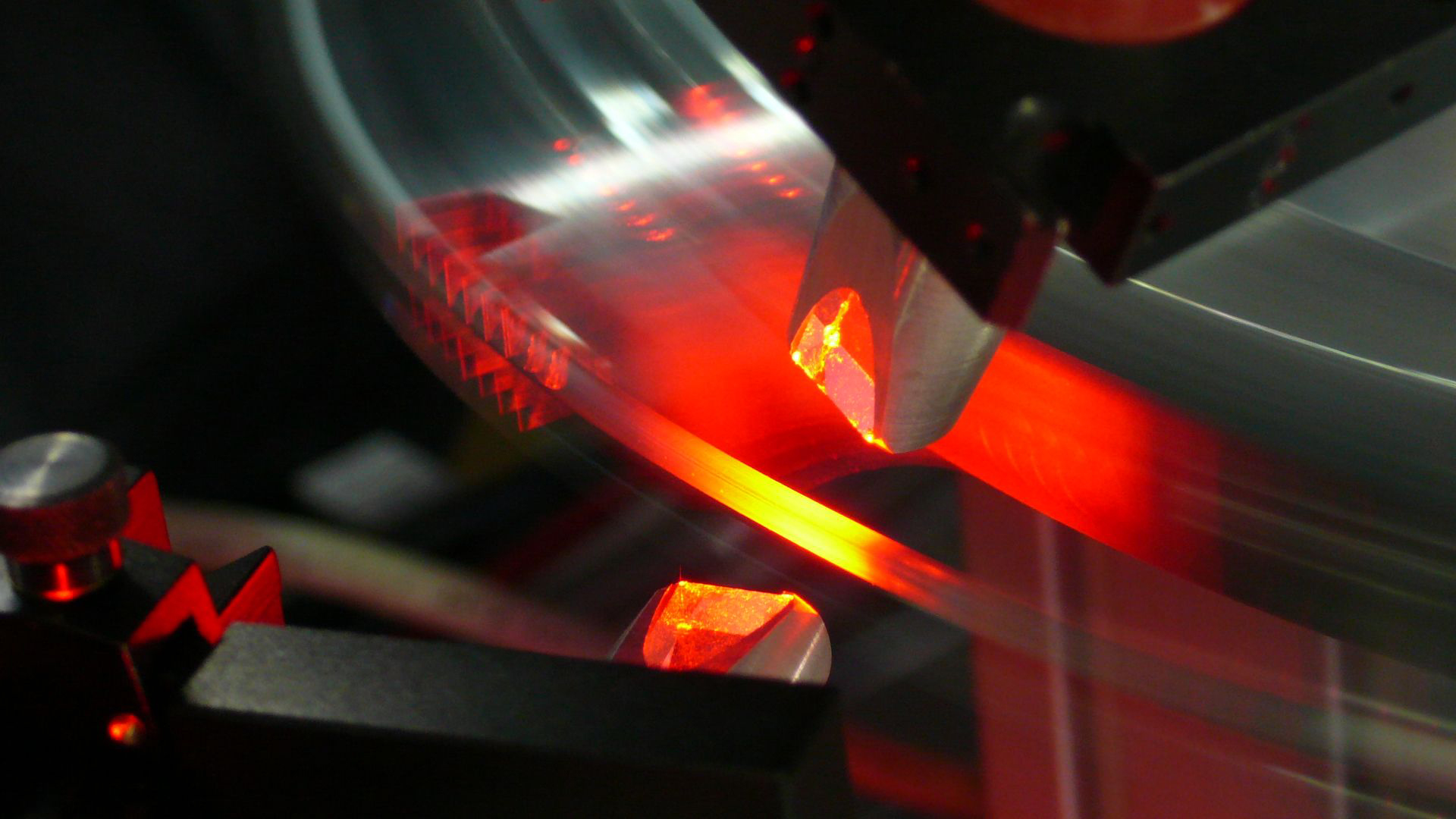

Die CNN-Kamera wird z. B. bereits erfolgreich für die Regelung von Laserschweißprozessen eingesetzt. Dabei werden nicht einzelne Fehler detektiert, sondern der Prozess als solcher wird auf die Größe des Durchschweißlochs geregelt, und zwar mit einer Bildrate von über 10 kHz.

CNNs bieten für alle Anwendungen Vorteile, bei denen eine schnelle Bilderfassung und -auswertung erforderlich ist:

- Laser-Mikrobearbeitungsprozesse (Laserbohren, Laserschneiden, 3D-Formabtrag)

- Qualitätskontrolle im Prozess (Oberflächeninspektion, Prüfung auf Vollständigkeit)

- Regelung hochdynamischer Prozesse

- Objekterkennung und -verfolgung

Die dafür notwendige Vorlaufforschung wurde in Zusammenarbeit mit Fraunhofer IWM im Rahmen des Projektes »FlexFormCNN – Flexible Steuerung von Umformprozessen mit Cellularen Neuronalen Netzen« durch die Baden-Württemberg Stiftung gGmbH finanziert.