Inline-Messtechnik für die zerstörungsfreie 3D-Charakterisierung

Das Fraunhofer-Institut für Produktionstechnologie IPT, Aachen, zeigt ein Inline-Messsystem für die zerstörungsfreie 3D-Charakterisierung semitransparenter, dünnschichtiger Materialien auf Basis der Optischen Kohärenztomographie (OCT), bei dem der faserbasierte OCT-Messkopf in einen Roboter integriert ist. Damit wird die OCT-Technologie, die bislang nur als Desktop-Anwendung etabliert ist, auch in Produktionsumgebungen nutzbar. Implementiert sind sowohl die automatisierte Datenaufnahme als auch die Bildverarbeitung; insbesondere zeichnet sich das System durch die schnelle Echtzeit-Datenverarbeitung auf der Grafikkarte aus. Die Anwendungen liegen insbesondere bei der Qualitätssicherung von semitransparenten Materialien, wie zum Beispiel Folien oder Spritzgussbauteilen. Daneben kann das Messsystem auch zur Charakterisierung von Oberflächen in Laserstrukturierungsprozessen zum Einsatz kommen, wo der Laserabtrag von Bauteilen charakterisiert werden kann.

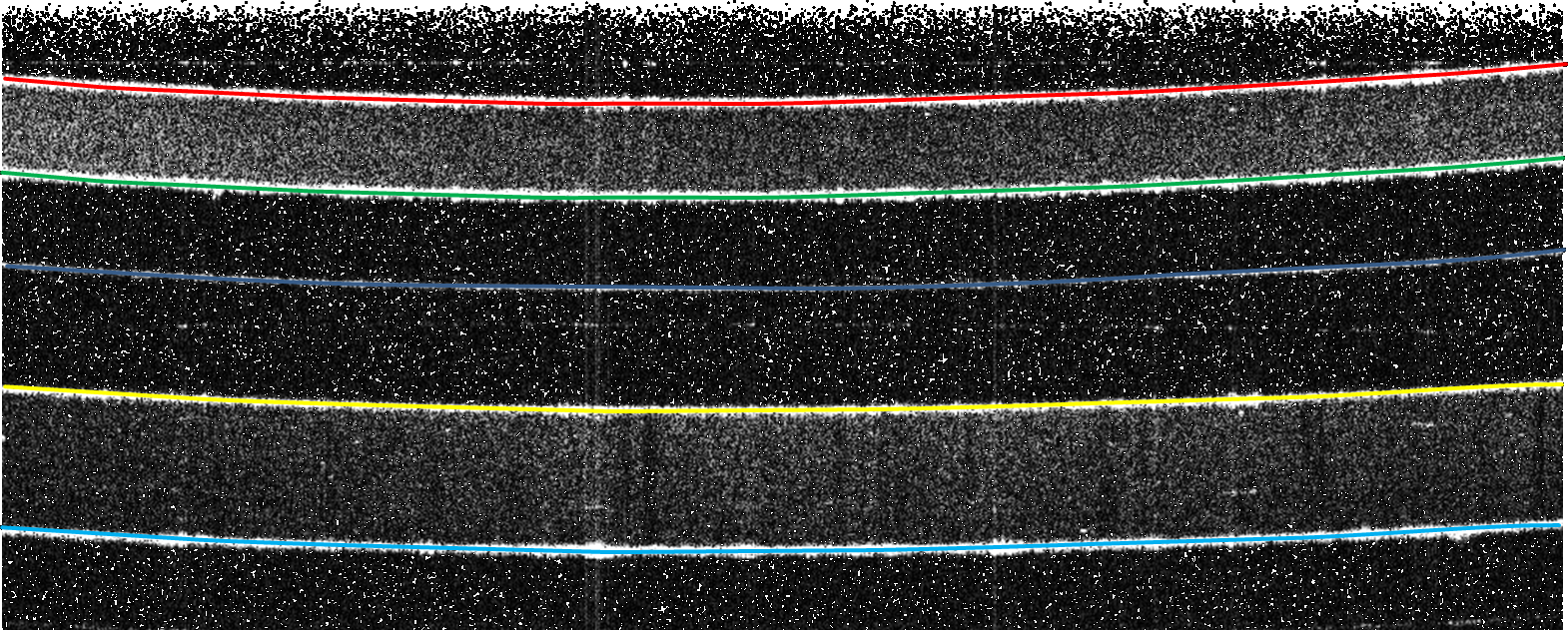

Bei dem System handelt es sich um ein Swept-Source OCT-System (SS-OCT). Bei SS-OCT-Systemen wird eine Kombination aus durchstimmbarem Laser und Photodiode zur interferometrischen Abstandsauswertung genutzt. SS-OCT-Systeme sind im Vergleich zu konventionellen OCT-Systemen robuster und kompakter zu realisieren. Sie arbeiten zerstörungsfrei im optisch nahinfraroten Bereich. Die Eindringtiefe in optisch transparente Materialien beträgt mehrere Millimeter, wobei die Auflösung im Bereich von 7 bis 12 µm liegt. Die Messgeschwindigkeit beträgt bis zu 100 kHz.

Die OCT-Technologie ist bislang vor allem im biomedizinischen Bereich weit verbreitet, jedoch lässt sie sich zunehmend auch industriell nutzen, wobei die hohe Messgeschwindigkeit und Robustheit gegenüber verschiedenen Oberflächen vorteilhaft sind. So können glänzende und matte Materialien problemlos gemessen werden. Durch die tomographische Bildgebung können auch Defekte im Materialinneren erkannt werden. Für bestimmte Bauteile stellt die OCT eine Alternative zu etablierten Verfahren im Bereich der industriellen Messtechnik dar. Durch den Ansatz der Vollautomatisierung der OCT-Technologie wird es möglich, dünnschichtige, semitransparente Materialien zerstörungsfrei im Fertigungsprozess zu analysieren. Durch den faseroptischen Aufbau ist ein flexibler Einsatz der Technologie auch in chemisch aggressiven Umgebungen möglich. Dabei kann eine sehr hohe Auflösung in der tomographischen Bildgebung von einigen Mikrometern erreicht werden.

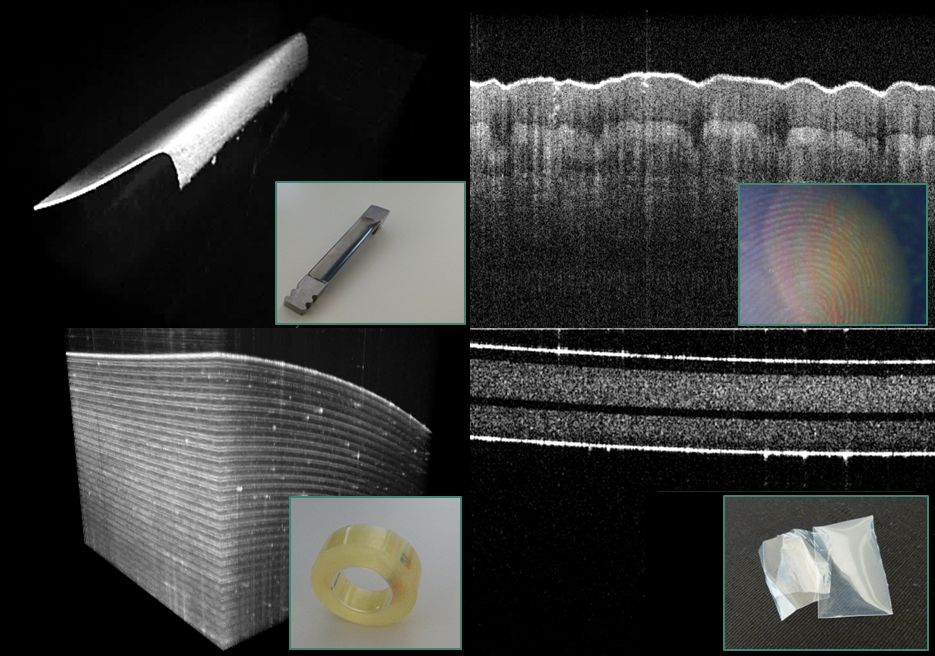

Die Anwendungen des neuen SS-OCT-Systems liegen insbesondere bei der Qualitätssicherung von semitransparenten Materialien, wie zum Beispiel Folien oder Spritzgussbauteilen. Dabei können Wandstärken, Schichtdicken, Defekte, Schweißpunkte, Spannungen, morphologische Eigenschaften und Abstände charakterisiert werden. Weiter bietet die Technologie die Möglichkeit, berührungslos mit kleinsten faseroptischen Sonden Abstände und Schichtdicken von Bauteilen und Messobjekten an mehreren Messpunkten gleichzeitig zu messen und auszuwerten. So sind Anwendungen direkt in der Fertigung möglich, insbesondere bei Messaufgaben, die eine 100-Prozent-Qualitätsprüfung voraussetzen. Abstände und Schichtdicken lassen sich bis auf 0,1 µm genau bestimmen.

Ein weiterer Einsatzbereich ist die Charakterisierung von Oberflächen, z.B. in Laserstrukturierungsprozessen, wo der Laserabtrag von Bauteilen inline und mit hoher Genauigkeit charakterisiert werden kann. Dabei verwendet das OCT-System die gleiche Optik wie der strukturierende Laserpuls und ermöglicht so eine Messung ohne Parallaxenfehler.

Unterschiedliche Objekte aus dem industriellen Umfeld können automatisch gemessen werden. Die nachgeschaltete Bildverarbeitung demonstriert die zahlreichen Anwendungsmöglichkeiten der Technologie. Neben tomographischen Bildern von semitransparenten Materialien werden auch metallische Oberflächen gemessen, um den Unterschied und die Vorteile der OCT gegenüber etablierten Oberflächenprüfverfahren zu zeigen.