Schnelle Mikro-Deformationsmessung in der Produktion

Bei der Produktion hochpräziser Bauteile ist es oft notwendig, selbst kleinste Deformationen großflächig direkt in der Produktionslinie erfassen zu können. Nur so kann eine gleichbleibende Produktqualität garantiert und der Ausschuss minimiert werden. Das Fraunhofer-Institut für physikalische Messtechnik (IPM) hat daher ein Inspektionssystem entwickelt, das solche minimalen Änderungen der Bauteiltopographie sehr schnell detektiert – flächig und bis hinunter in den Nanometerbereich.

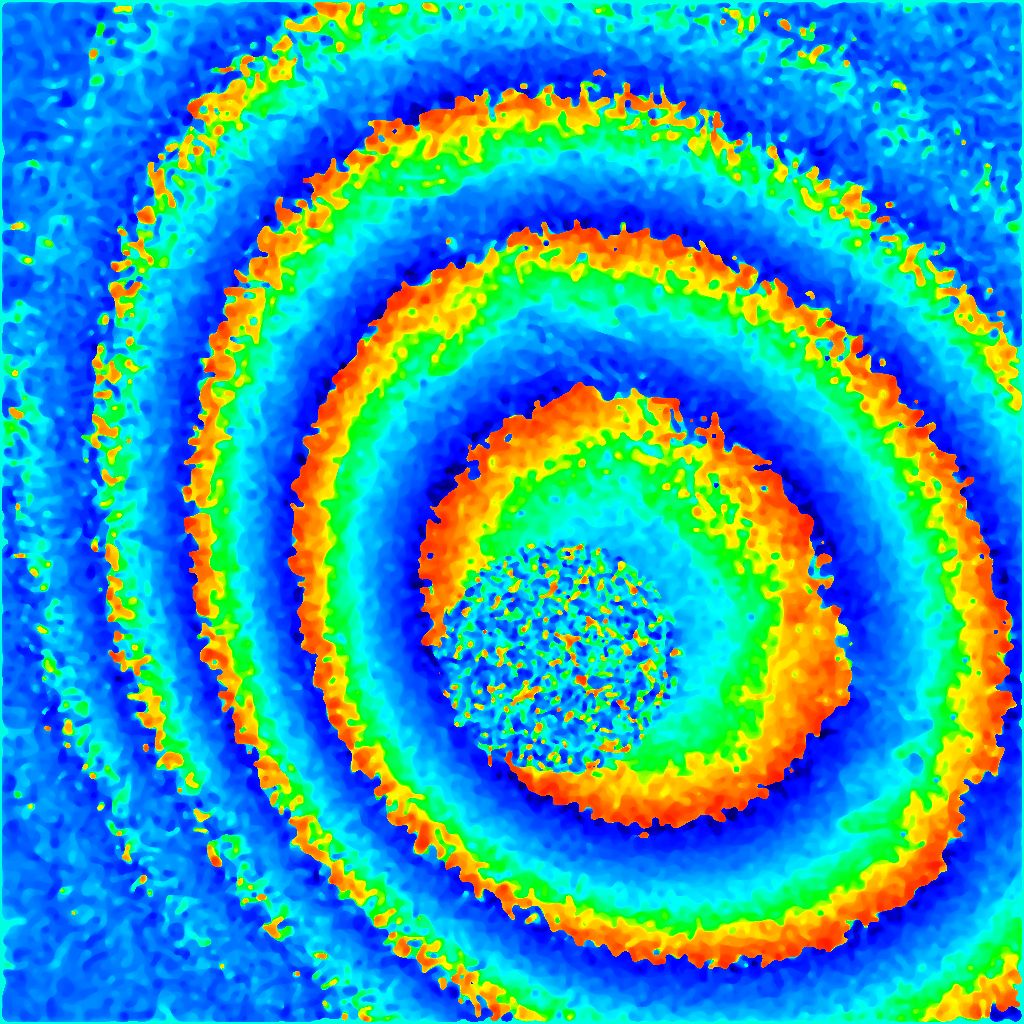

Das System zur schnellen Mikro-Deformationsmessung nutzt das Prinzip der elektronischen Speckle-Interferometrie (ESPI), bei der ein aufgeweiteter Laserstrahl auf die Oberfläche eines Bauteils gelenkt wird, wodurch ein sogenanntes Speckle-Muster entsteht. Wenn nun Verspannungen in der reflektierenden Oberfläche oder laterale Bewegungen einer rauen Oberfläche den Abstand um Bruchteile der Wellenlänge verändern, ändert sich dieses Speckle-Muster messbar. Diese Veränderungen lassen sich durch schnelle Computeralgorithmen in Oberflächendeformationen umrechnen. So konnte Fraunhofer IPM diese Technologie für den Einsatz direkt in der Produktion weiterentwickeln. Winzige Topographieänderungen können nun so schnell detektiert werden, dass die Qualitätsprüfung von Bauteiloberflächen bis auf wenige 10 nm genau direkt in der Produktion möglich ist.

Der Sensor liefert dabei Bilder der Oberflächenverformung mit 25 nm Genauigkeit bei einer Taktrate von 500 Hz. Die Bildauflösung in x/y-Richtung beträgt eine Million Bildpunkte. Damit können selbst kleinste Verformungen, wie sie z. B. eine rollende Stahlkugel auf einem Karosseriebauteil verursacht, in Echtzeit gemessen und auf einem Bildschirm dargestellt werden.

Der große Vorteil der Speckle-Interferometrie ist ihre Genauigkeit. Besonders Materialforscher nutzen dieses sensitive Messverfahren daher seit langem, z. B. um kleinste Deformationen zu messen, die durch Bauteilvibrationen, thermische Belastungen oder auch Zug- und Scherspannungen entstehen können. Eine konkrete Anwendung ist das Monitoring von Bauteilen im Hinblick auf Oberflächendeformationen – und zwar direkt in der Produktion. Solche Deformationen entstehen häufig bei Schweiß- und Schneidprozessen durch die dabei auftretenden thermischen und mechanischen Belastungen. Erst durch das von Fraunhofer IPM entwickelte Inspektionssystem zur schnellen flächigen Mikro-Deformationsmessung können solche Produktionsprozesse im Hinblick auf die gewünschte Bauteilqualität optimiert werden.