Prüfung transparenter Objekte nach DIN ISO 10110-3

Beim Schmelzen und Veredeln von Gläsern entstehen Blasen und Partikeleinschlüsse im Material. Sie beeinträchtigen nicht nur die Abbildungsqualität optischer Bauelemente, sondern auch die Weiterverarbeitbarkeit der Gläser. Deshalb wird DIN ISO 10110-3 (Optik und optische Instrumente, Teil 3: Materialfehler, Blasen und Einschlüsse) sowohl zur Spezifikation optischer Systeme als auch zur Charakterisierung der Qualität transparenter Halbzeuge angewendet.

Blasen und Partikeleinschlüsse führen zu Streuung bzw. Absorption des Lichts im Material. Die Wirkung beider Effekte auf die Abbildungsqualität ist annähernd proportional zur projizierten Querschnittsfläche. Daher wird die Blasenqualität von Gläsern traditionell durch Angabe der sichtbaren Querschnittsfläche der Fehler pro Volumeneinheit charakterisiert. In DIN ISO 10110-3 wurde diese Charakterisierung grundsätzlich übernommen. Zusätzlich wird die Gewichtung einer höheren Anzahl kleinerer Blasen oder Einschlüsse und der Grenzwert für eine (unzulässige) Fehlerhäufung festgelegt.

Prüfsystem

Das Prüfsystem basiert auf dem patentierten Sensor Purity des Fraunhofer IOSB. Es erkennt und unterscheidet - nahezu unabhängig von der Objektgeometrie - Transparenzänderungen, Einschlüsse von Fremdkörpern oder Blasen sowie Störungen auf der Oberfläche (z. B. Staub). Im Gegensatz zu herkömmlichen Systemen ermöglicht Purity mit einer mehrkanaligen Bildaufnahme die komplette Inspektion aus einer Ansicht. Durch die Erkennung von Staub auf der Oberfläche kann mit dem System in normalen Produktionsumgebungen eine genaue und robuste Fehlererkennung und Klassifikation erfolgen.

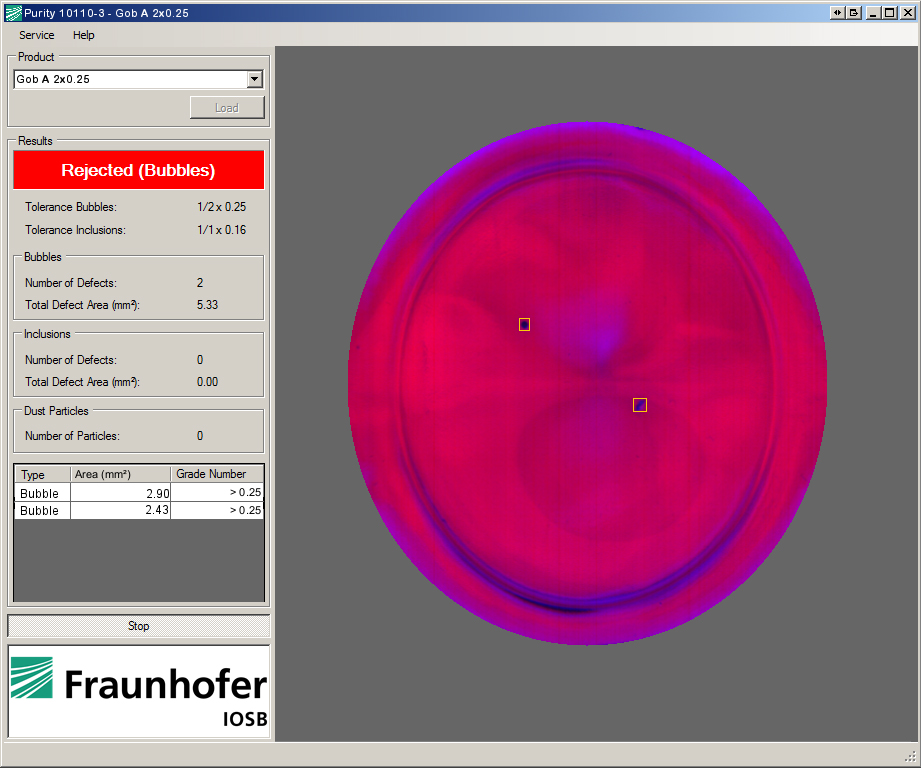

Auswertung

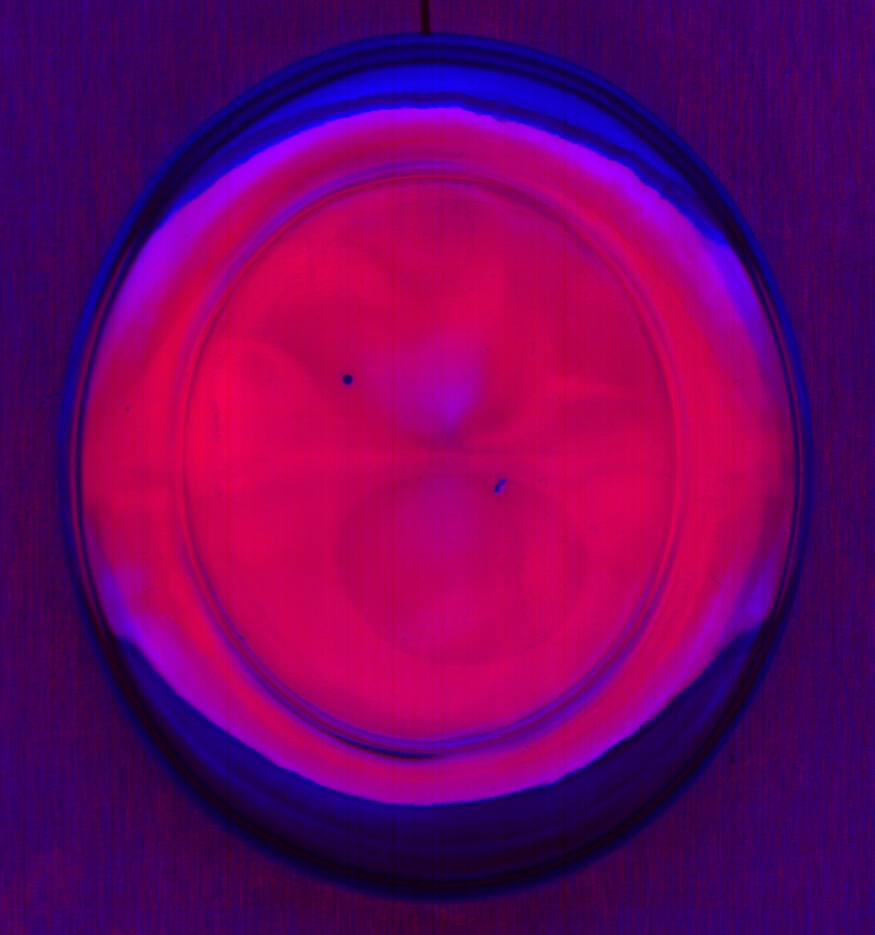

Zunächst wird ein dreikanaliges Bild der Objekte aufgenommen. Jeder Kanal zeigt eine Abbildung des Prüflings mit einer anderen Bildaufnahmekonstellation. In den einzelnen Kanälen prägen sich die unterschiedlichen Defekte dadurch verschieden aus. Durch eine anschließende Filterung und Segmentierung werden zunächst die Größen der einzelnen Anomalien bestimmt. Durch Vergleich der Signale in den unterschiedlichen Kanälen erfolgt eine robuste Erkennung der Art der Anomalie (Partikeleinschluss, Blase oder Staub). Detektionen von Staubpartikeln werden unterdrückt.

Für Blasen und Partikel erfolgt eine getrennte Charakterisierung nach DIN ISO 10110-3. Die ermittelten Kenngrößen werden produktabhängig mit vorgebbaren Toleranzen verglichen. Als Ergebnis dieses Vergleichs liegt eine Prüfentscheidung (gut/schlecht) vor, die dem Benutzer automatisch angezeigt wird und eine automatische Ausschleusung ermöglicht. Bei Bedarf kann zusätzlich für jeden Prüfling ein Protokoll erstellt und archiviert werden.

Technische Eigenschaften

- Inspektion transparenter, auch komplex geformter Objekte

- Unterscheidung zwischen eingelagerten Fremdkörpern und Blasen

- Erkennung von Störungen auf der Oberfläche (Staub)

- Mit unterschiedlichen Optiken können Objektgrößen im mm² bis dm² Bereich inspiziert werden

- Bildaufnahme und -auswertung in Echtzeit

- Prüfentscheidungen innerhalb weniger Millisekunden

- Erkennung von Staubpartikeln vermeidet Fehlalarme in normaler Produktionsumgebung