Mobiles Prüfsystem zur zerstörungsfreien mikromagnetischen Materialcharakterisierung

Am Fraunhofer-Institut für zerstörungsfreie Prüfverfahren IZFP, Saarbrücken, wurde das mobile Prüfsystem MikroMach entwickelt, mit dem die zerstörungsfreie Charakterisierung mikromagnetischer Werkstoffe möglich wird. Materialeigenschaften wie Härte, Zugfestigkeit, Eigenspannung usw., die sich bisher meist nur zerstörend (z. B. durch Zugversuche, im Schliffbild, über Härteeindrücke usw.) bestimmen lassen, können durch das magnetische Werkstoffverhalten nun zerstörungsfrei abgebildet werden. Die Haupteinsatzbereiche für das neue Prüfsystem liegen in den Bereichen Automobil, Stahlverarbeitung und –herstellung, Windenergie oder der Kraftwerkstechnologie.

Ferromagnetische Stähle bilden, auch im Kontext des Leichtbau-Trends, nach wie vor eine dominante Werkstoffgruppe, da Härte und Formbarkeit sowie Oberflächenzustände in den unterschiedlichsten Varianten eingestellt werden können. Im Zuge der voranschreitenden Werkstoffentwicklung werden jedoch immer strengere Anforderungen an die Parameter der Fertigungsprozesse gestellt. Daraus folgt auch für die Qualitätssicherung, dass dort, wo früher Stichproben genügten, heute meist eine schnelle 100-Prozent-Prüfung mit zerstörungsfreien Prüfverfahren gefordert ist. Die mikromagnetische Werkstoffcharakterisierung spielt hierbei eine wichtige Rolle, da sich im magnetischen Werkstoffverhalten viele Eigenschaften abbilden, die ansonsten nur zerstörend (durch Zugversuche, im Schliffbild, über Härteeindrücke) bestimmbar sind.

Funktionsweise

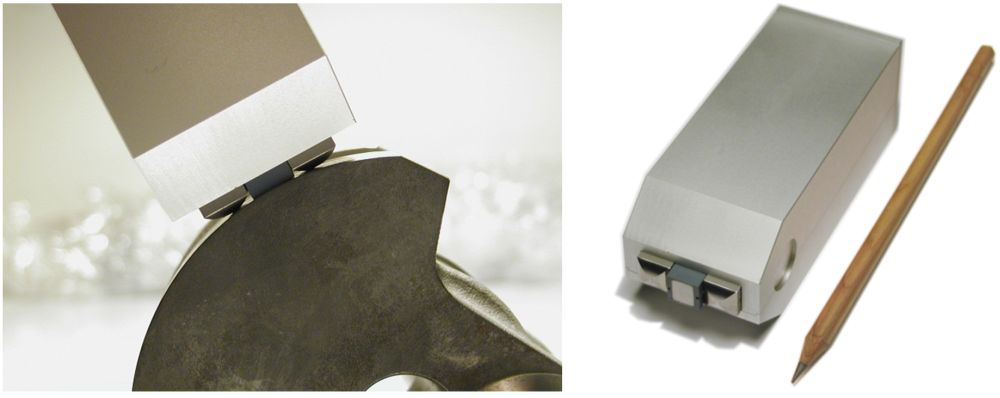

Das mobile MikroMach-Prüfsystem (Mikromagnetische Materialcharakterisierung) nutzt diese Zusammenhänge zwischen magnetischen und mechanisch-technologischen Materialeigenschaften aus, um aus der Reaktion des Prüfobjekts auf ein magnetisches Wechselfeld, das das Gerät aussendet, Näherungswerte für die industrierelevanten Zielgrößen zu berechnen und anzuzeigen. Hierzu wird das etwa faustgroße Gerät (Abb. 1) kurz auf die Werkstoffoberfläche gehalten. Bei komplizierter Formgebung der Prüfobjekte sind auch individuell angepasste Prüfköpfe realisierbar. Nach einmaliger Kalibrierung an einem repräsentativen Referenzprobensatz können gleichartige Bauteile vermessen werden, und es werden die Zielgrößenwerte in den gleichen Einheiten dargestellt, die auch das Referenzverfahren liefert (z. B. Härte in HV (Härteprüfung nach Vickers) oder HRC (Härteprüfung nach Rockwell), Zugfestigkeit in MPa (Megapascal)). Das Gerät wird über eine USB-Verbindung mit einem Rechner verbunden, auf dem die Messsoftware ausgeführt wird. Sämtliche Geräteeinstellungen werden durch die Software gesteuert. Am Gerät befinden sich keine Einstellmöglichkeiten und Bedienelemente, wodurch es eine hohe mechanische Robustheit erlangt. Für besondere Umgebungsbedingungen stehen auch spritzwasserdichte Varianten zur Verfügung.

Anwendungen in der Praxis

Eine häufige Prüfaufgabe ist die zerstörungsfreie Bestimmung der Härte. Das Prüfsystem erfasst hierbei ca. 40 magnetische Merkmale des Werkstoffs und errechnet daraus unter Berücksichtigung der Kalibrierdaten Näherungswerte für die Härte. Dabei wird meist die Messgenauigkeit des Referenzverfahrens erreicht und dessen Reproduzierbarkeit auch übertroffen. In Abb. 2 ist als Beispiel die Auftragung der mit MikroMach bestimmten Härte über der konventionell im Vickers-Verfahren bestimmten Härte von Proben des Werkstoffs WB 36, der im Kraftwerksbereich eine Rolle spielt, dargestellt. Die Messung benötigt weniger als eine Sekunde.

Weitere Haupteinsatzbereiche für das Prüfsystem liegen im Bereich Automobil, Stahlverarbeitung und -herstellung oder Windenergie.