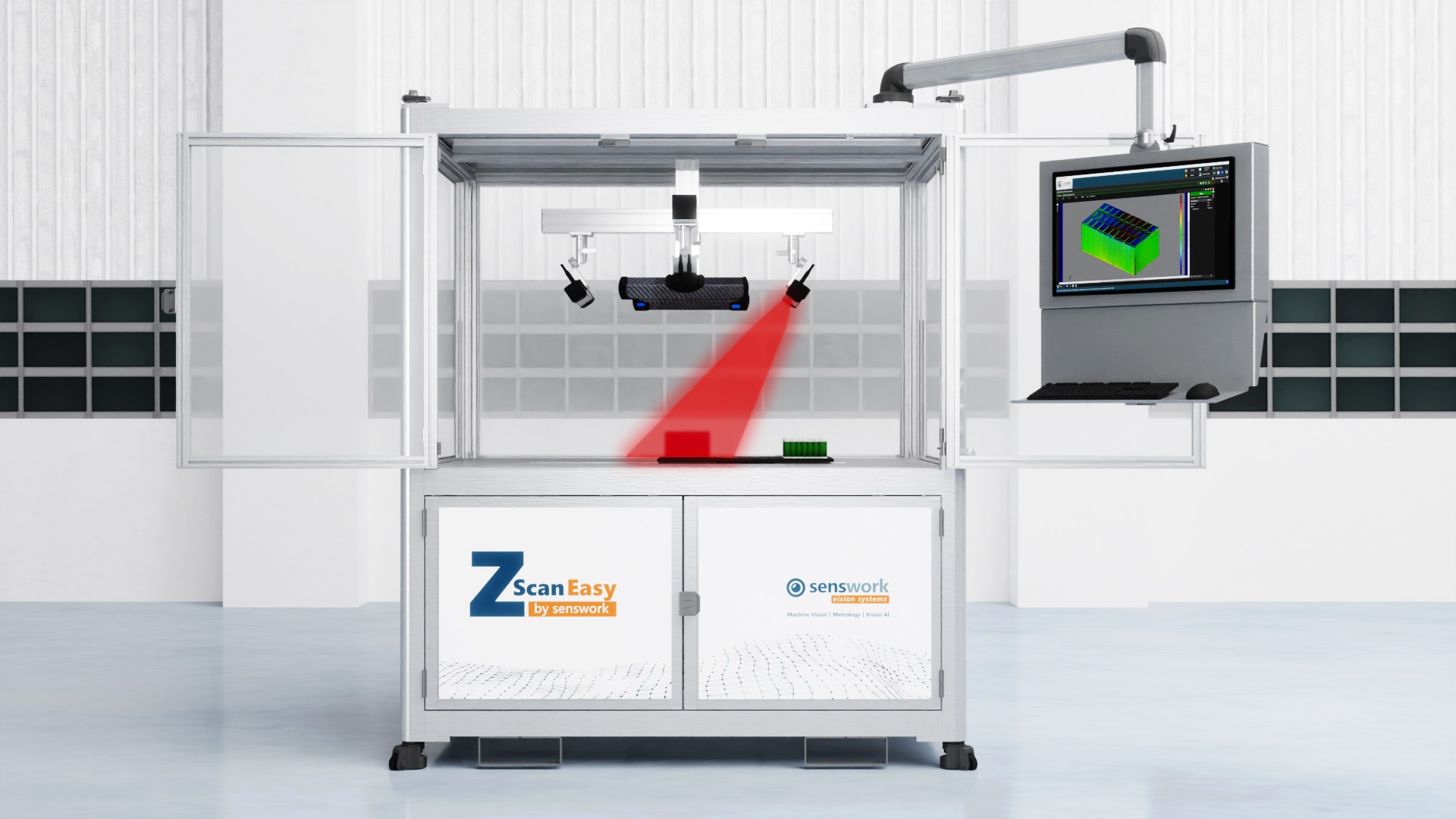

Die senswork GmbH aus Burghausen stellt mit »ZScan Easy« ein neues System zur schnellen 100-prozentigen 3D-Vermessung von sowohl prismatischen als auch zylindrischen Batteriezellenmodulen vor. Das Prüfsystem lässt sich direkt in die Batteriefertigung integrieren. Aufgaben wie die Planaritätsprüfung, die Höhenprüfung sowie die Messung der Länge und Breite der Batteriemodule können beispielhaft gelöst werden.

100-prozentige 3D-Inline-Vermessung in der Batteriezellenfertigung

Effiziente Qualitätskontrolle aller funktions- und sicherheitsrelevanten Merkmale

Das System scannt mithilfe von vier Flächenscannern des Herstellers Photoneo in wenigen Sekunden komplette Batteriemodule dreidimensional ab und vergleicht die Ergebnisse mit einem CAD-Modell, um die Fertigungsgüte zu ermitteln. Somit wird eine effiziente Qualitätskontrolle aller funktions- und sicherheitsrelevanten Merkmale während des gesamten Produktionsprozesses möglich. Anwender können dadurch nicht nur Zeit und Kosten einsparen, sondern auch die Qualität ihrer Batteriemodule steigern, da die Messergebnisse direkt in den Fertigungsprozess übermitteln werden können.

Basierend auf dem »senswork VisionCommander® 3D-Metrology-Framework« kommen dabei typische Messfunktionen aus der geometrischen Dimensionierung und Tolerierung (GD&T) zur Anwendung. Das System ist automatisierungsfähig und arbeitet sowohl schnell als auch präzise.

Wirtschaftliche und prozesssichere Fertigung mit minimalem Ausschuss

Die Produktion von Lithium-Ionen-Batterien für Elektroautos ist ein aufwendiger Prozess, der hohe Material- und Energiekosten verursacht. Darum ist eine wirtschaftliche und prozesssichere Fertigung mit minimalem Ausschuss sehr wichtig.

In der Elektromobilität kommen drei Typen von Batterien zum Einsatz, nämlich die Pouchzelle, die prismatische sowie die zylindrische Zelle, die sich hauptsächlich in ihrer Bauweise und den eingesetzten Materialien unterscheiden. Die vorgestellte Lösung fokussiert sich auf die Prüfung von prismatischen und zylindrischen Batteriemodulen, die aufgrund ihrer Bauweisen spezielle Herausforderungen in der Produktion mit sich bringen.

Die prismatische Zelle ist aktuell das häufigste Format für E-Autos. Sie zeichnet sich durch eine nahezu perfekte Kombination aus Energiedichte und Sicherheit bei gleichzeitiger langer Lebensdauer aus. Allerdings ist die Herstellung des Zellgehäuses aufwendiger als bei den anderen beiden Typen.

Die zylindrische Zelle ist eine bewährte Technologie in der Batterieherstellung. Bedingt durch ihre Bauweise ist dieser Zelltyp in der maximalen Lademenge allerdings begrenzt. Dadurch werden viele Zellen für eine hohe Leistung benötigt.

Allen Zelltypen ist gemein, dass diese funktions- und vor allem auch sicherheitsrelevante Anforderungen erfüllen müssen. Diese können u. a. durch eine dreidimensionale Vermessung der Module überprüft werden, um Risiken wie Kurzschlüsse oder Überhitzung zu vermeiden.