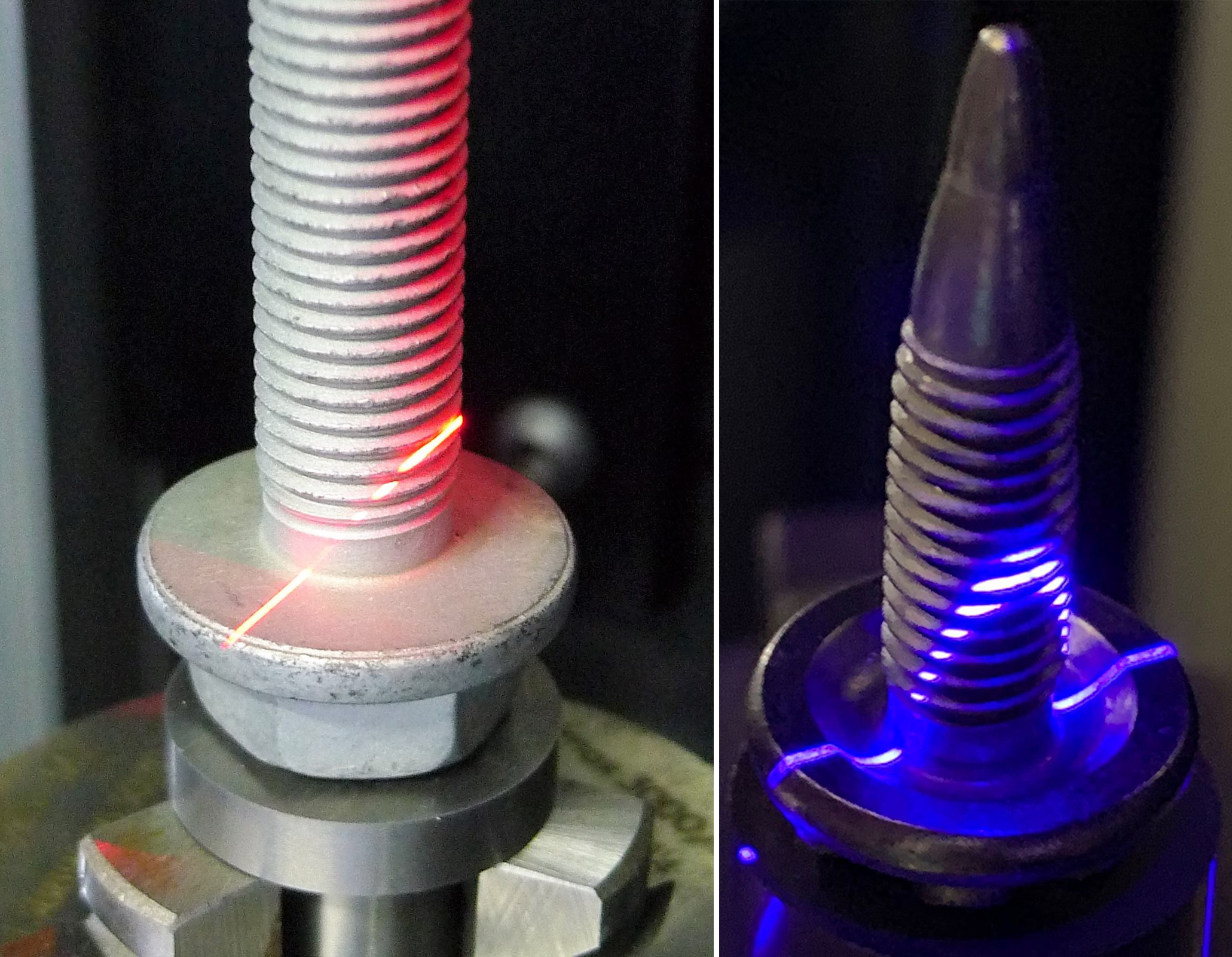

Die Technologie wird vor allem bei der genauen Messung der Außengeometrien von rotationssymmetrischen Teilen, wie z. B. Schrauben, Bolzen und Nieten sowie anderen Dreh- oder Formteilen, eingesetzt. Typische Einsatzgebiete finden sich in der Produktion, Endkontrolle, Wareneingangsprüfung oder in der Entwicklung und Forschung, z. B. in der Automobilindustrie, Luft- und Raumfahrt oder in der Medizintechnik.

Dank Weiterentwicklungen lassen sich auch konkave Unterkopfstrukturen an Schrauben, Bolzen etc. mithilfe der Triangulationstechnik vermessen. Dabei ist es möglich, für spezielle Konturen auch eigene Messprogramme zu entwickeln. Des Weiteren stehen ebenfalls Systeme zur Verfügung, mit denen Eindrückungen an Bolzen nach Form und Tiefe vermessen werden können.

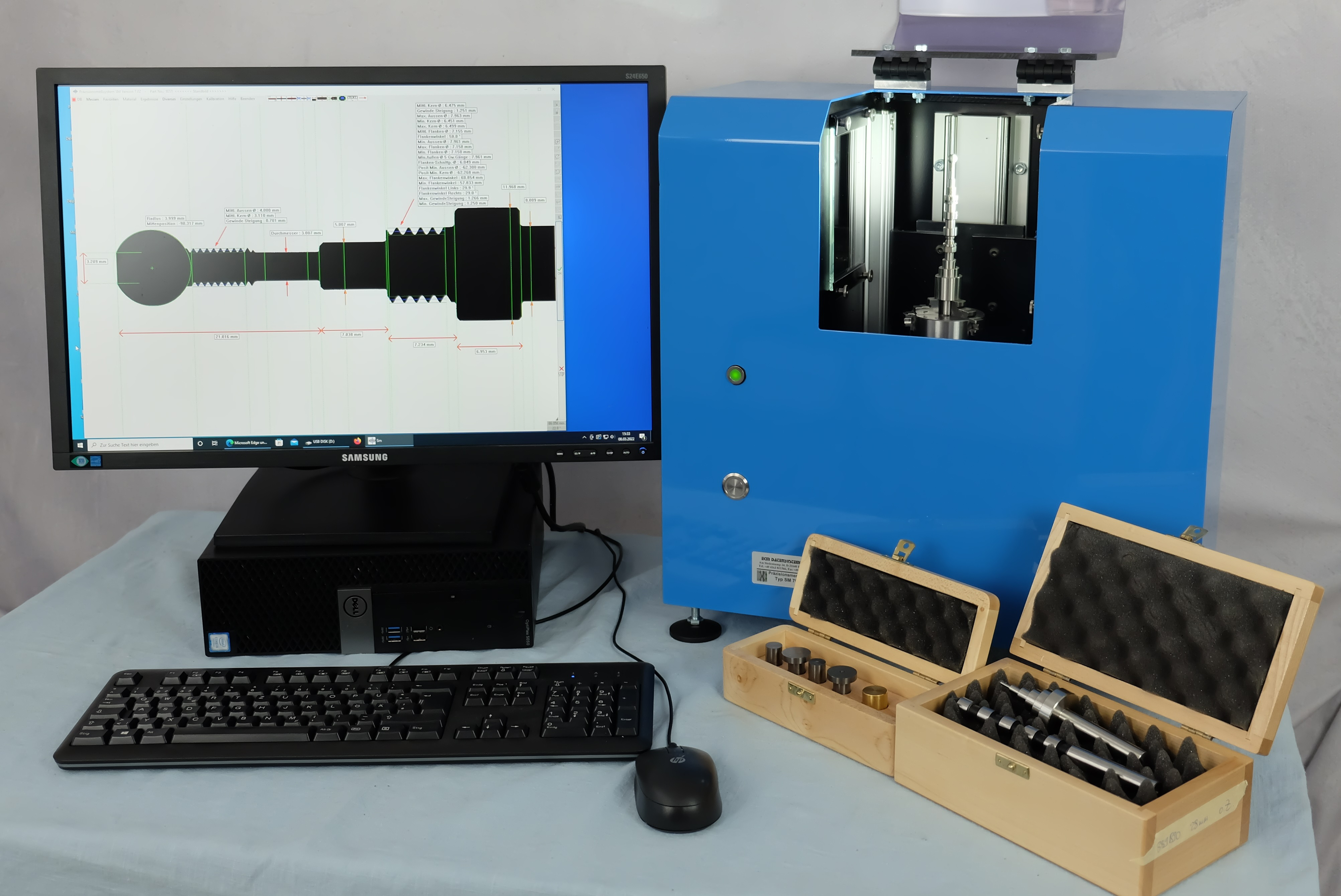

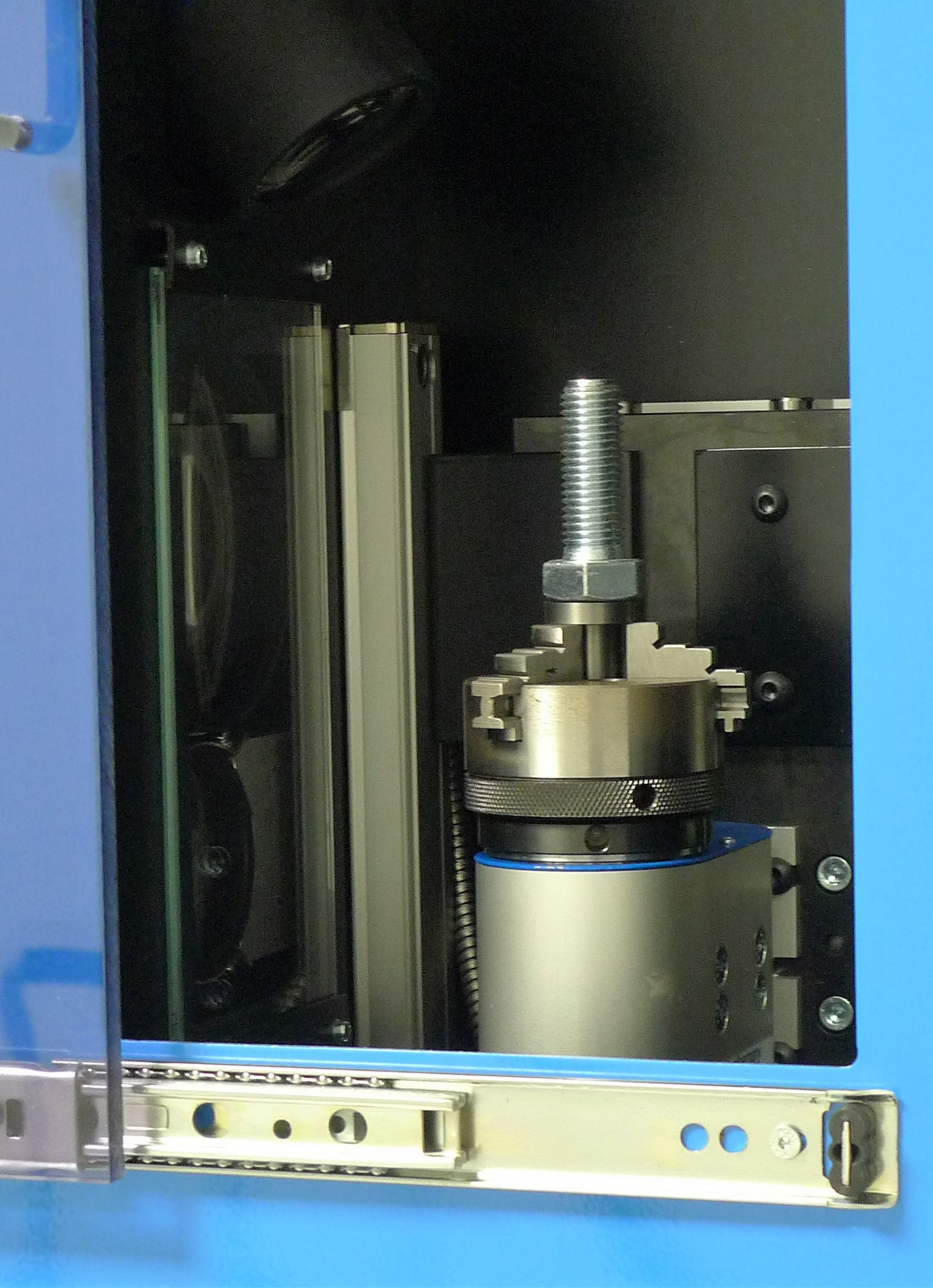

Bei einer Prüfung können mithilfe von Rotations- und Axialvorschüben Bauteile mit einem Durchmesser bis zu 80 mm und einer Gesamtlänge bis zu 450 mm gemessen werden. Die Messungen werden manuell (Ersatz von Handmessmitteln) und nach Prüfplan automatisiert durchgeführt. Ein Robotersystem erlaubt die automatische Teilezuführung.

Dank der Robustheit des Messsystems, der Einfachheit der Programmierung und Bedienung sowie der Schnelligkeit und Genauigkeit der Messungen ist ein produktionsbegleitender Einsatz in der Fertigung möglich. Dadurch wird die Produktion maßhaltiger Werkstücke sichergestellt und eine nachträgliche Aussortierung von Schlechtteilen entfällt.