Was ist industrielle Röntgentechnik?

Industrielle Röntgentechnik ist eine zerstörungsfreie Prüfmethode, mit der sich im Materialinneren verborgene Strukturen beliebig komplexer Objekte aus zahlreichen Werkstoffen mit hoher qualitativer wie quantitativer Genauigkeit erfassen und charakterisieren lassen. Mittlerweile ist die Röntgenprüfung inline-fähig, sodass Röntgeninspektionssysteme auch im Produktionstakt eingesetzt werden können.

Wie funktioniert industrielle Röntgentechnik?

Genutzt wird die Eigenschaft von elektromagnetischer Strahlung, im Energiebereich zwischen 5 keV und 10 MeV feste (oder flüssige) Materialien durchdringen zu können und dabei in bekannter Art und Weise abgeschwächt zu werden.

Die wichtigsten Verfahren der Röntgentechnik

Digitale Radioskopie

Bei der Radioskopie emittiert eine Röntgenquelle Röntgenstrahlung, die Objekte durchdringen kann. Die Strahlung wird dabei in Abhängigkeit vom Material des Prüfobjekts (Dichte, Absorption) und der im Prüfobjekt zurückgelegten Wegstrecke, z. B. dessen Wandstärke, abgeschwächt. Auf der gegenüberliegenden Seite der Quelle sammelt ein Detektor die einfallende Strahlung ein und erzeugt ein Schattenbild. Der Grauwert eines Bildpunkts im Schattenbild ist bei bekannten Materialeigenschaften somit ein Maß für die Wandstärke, die der Röntgenstrahl auf dem Weg von der Röntgenquelle zu diesem Pixel durchdrungen hat. Defekte zeichnen sich durch eine im Vergleich zur direkten Umgebung unterschiedliche Absorption ab.

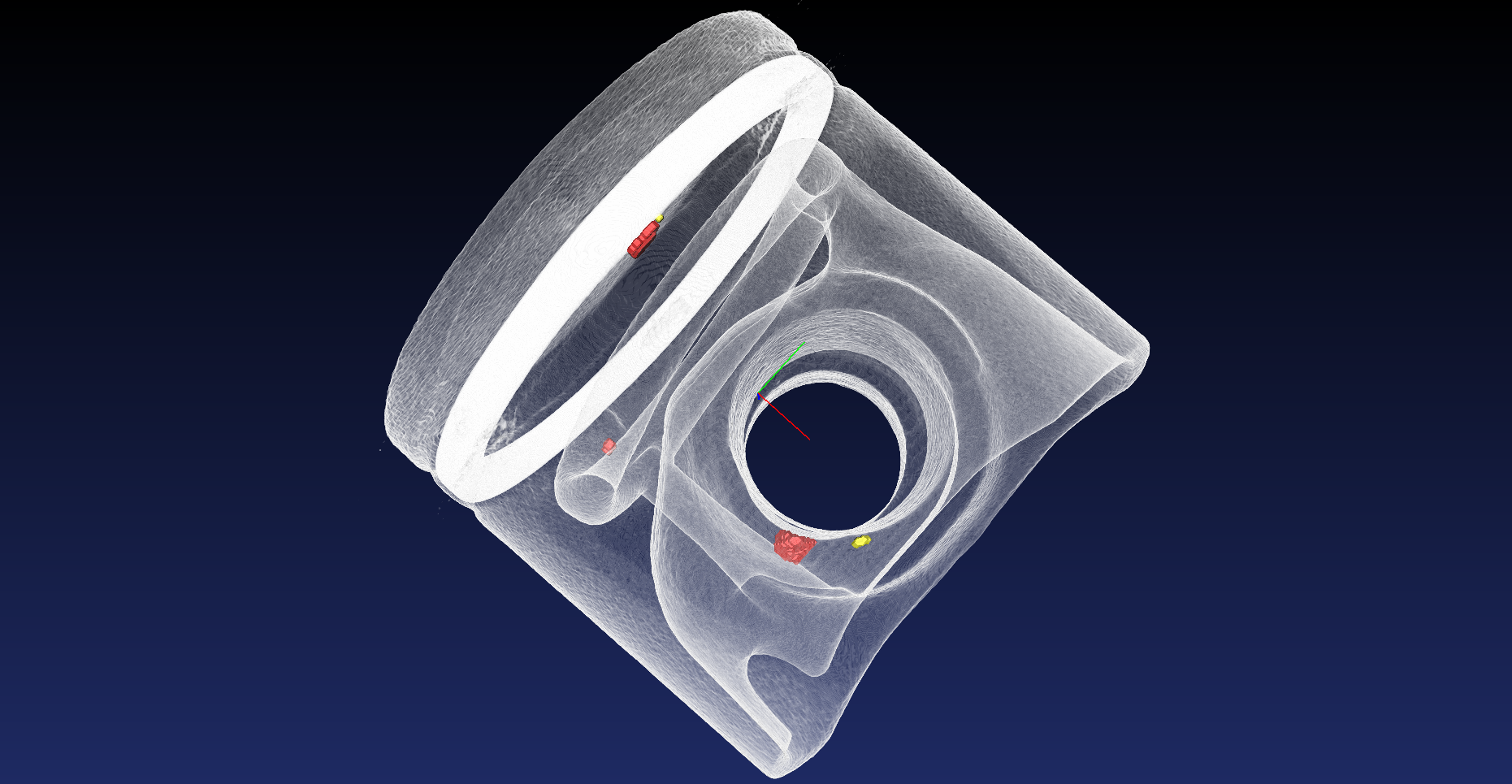

3D-Computertomographie

Im Unterschied zur Radioskopie werden bei der 3D-Computertomographie mehrere Röntgenbilder desselben Objekts aus unterschiedlichen Richtungen, sogenannte Projektionen, erzeugt. Anders als bei CT-Geräten im medizinischen Bereich wird das Objekt bei industriellen CT-Systemen häufig auf einem Drehteller fixiert und zwischen Röntgenröhre und Detektor platziert. Während der Rotation des Objekts um die eigene Achse werden die Projektionen aufgenommen. Virtuell betrachtet, bewegen sich somit Röhre und Detektor auf einer Kreisbahn um das Objekt.

(Computer-)Laminographie

Sind die zu prüfenden Objekte sehr groß, fest in Apparaten verbaut und/oder nicht von allen Seiten zugänglich, können laminographische Verfahren eingesetzt werden. Das Grundprinzip der Laminographie besteht darin, dass das flächige oder fest eingebaute Prüfobjekt unter verschiedenen Winkeln, aber grundsätzlich nur von einer Seite aus, durchstrahlt wird. Dabei werden zwei der drei Komponenten der Anordnung Röntgenröhre, Objekt und Detektor koordiniert bewegt.