Contact Press / Media

Dr. rer. nat. Stefan Heist

Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF

Albert-Einstein-Str. 7

07745 Jena, Deutschland

Telefon +49 3641 807-214

Fax +49 3641 807-602

Die Anwendbarkeit optischer Messverfahren zur geometrischen Prüfung von Oberflächen hängt stark von den Reflexionseigenschaften des zu messenden Materials ab. Für optische 3D-Sensoren sind helle, matt reflektierende Oberflächen ideal. Solche kooperativen Eigenschaften sind an Bauteilen und Baugruppen in der Produktion nicht immer gegeben. Unkooperative, das heißt transparente, spiegelnde oder tiefschwarze Oberflächen sind mit konventionellen optischen Messsystemen nur mit geringerer Genauigkeit oder gar nicht messbar bzw. erfordern das Aufbringen einer zusätzlichen matten Schicht vor der Messung.

Das Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF, Jena, hat mit der sequenziellen thermischen Streifenprojektion ein Verfahren entwickelt, welches unkooperative Oberflächen direkt messbar macht. Während konventionelle optische Sensoren das von der Oberfläche diffus reflektierte Licht aufnehmen, nutzt das System »Glass360Dgree« die von der Oberfläche emittierte Wärmestrahlung.

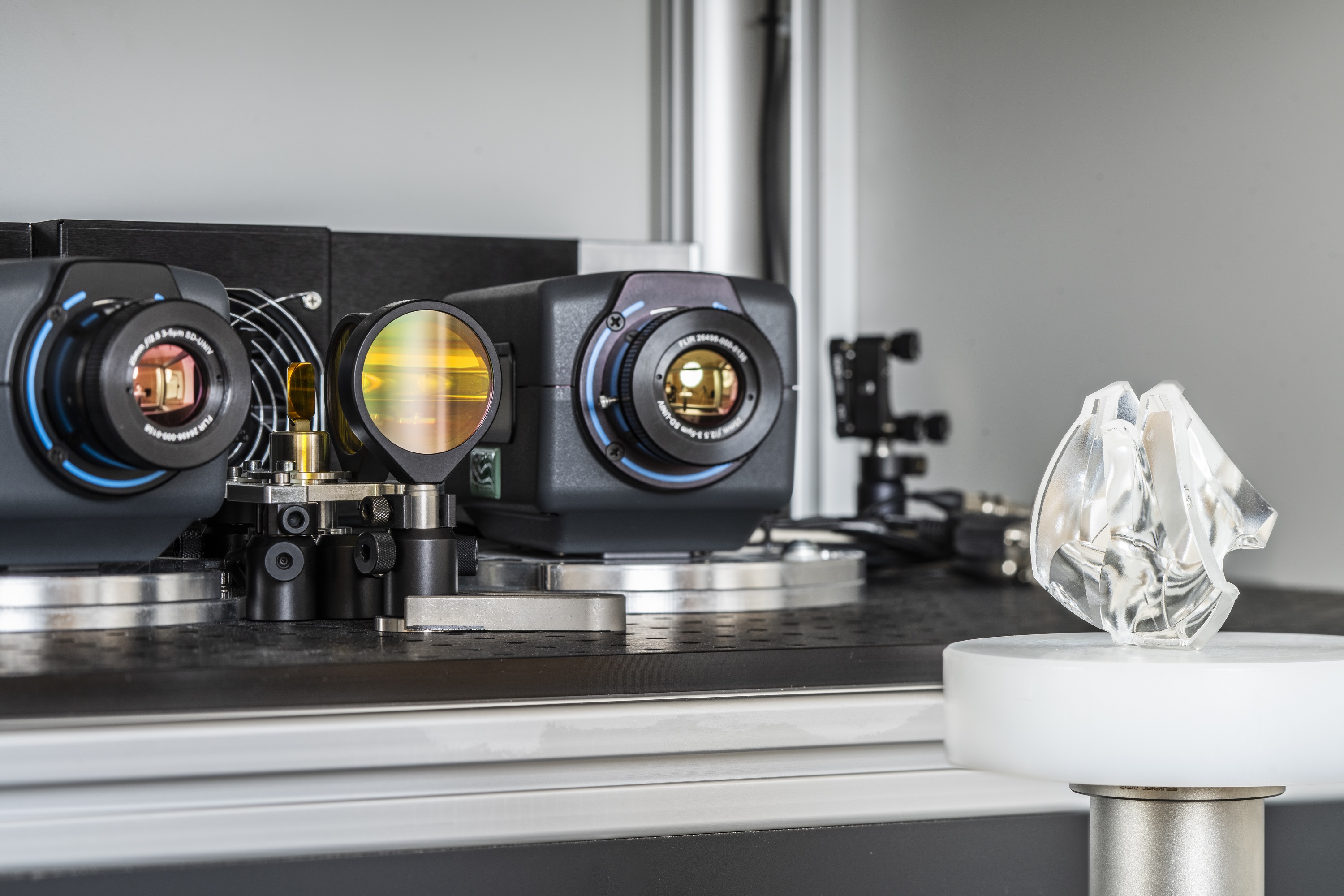

Der Sensor des »Glass360Dgree« besteht aus einem Stereopaar zweier Wärmebildkameras und einem speziellen Projektionssystem. Das Projektionssystem lenkt das Licht eines 40-Watt-CO2-Lasers (Wellenlänge 10,6 µm) als schmale Linie auf die Oberfläche. Bereits nach wenigen Millisekunden Bestrahldauer weist das Objekt an dieser Linie eine um wenige Kelvin erhöhte Temperatur auf. Die Wärmebildkameras sehen dies als deutlichen Strahldichtekontrast.

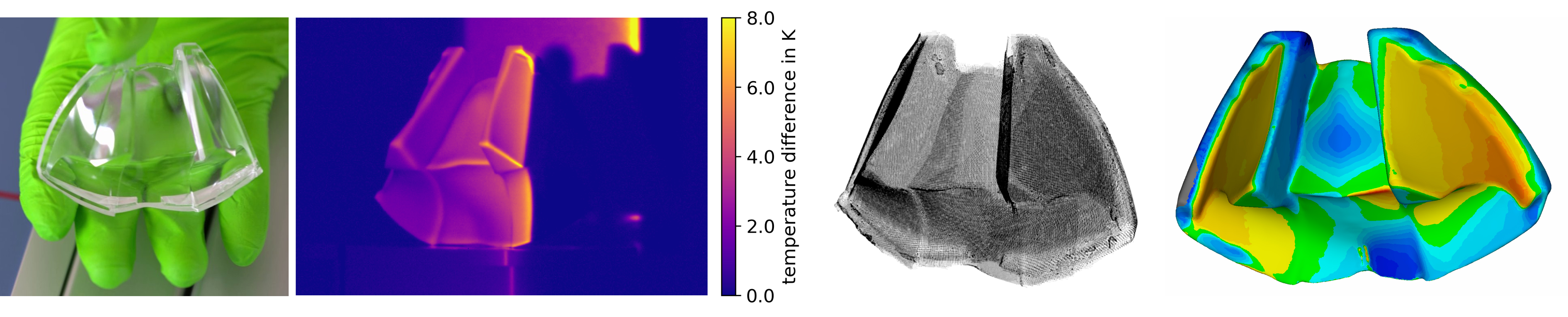

Für die 3D-Formvermessung wird der thermische Streifen mit einem optischen Scanner sequenziell über die Oberfläche geführt. Die beiden »Flir A6753sc«-Kameras nehmen dies mit einer Bildrate von 125 Hz auf. Mithilfe einer Korrelationsfunktion werden korrespondierende Pixelpaare gefunden und nach dem Prinzip der Triangulation die 3D-Koordinaten des Objektpunktes bestimmt. In einem 180 x 140 mm² großen Messfeld werden Genauigkeiten zwischen 10 und 50 µm, abhängig von der Scangeschwindigkeit, erreicht. Die reine Aufnahmezeit kann auf unter eine Sekunde reduziert werden. Im »Glass360Dgree« ist das Objekt auf einem Drehtisch platziert, sodass automatisch aus mehreren Einzelansichten ein Rundum-3D-Modell entsteht.

Das Prinzip des »Glass360Dgree« erlaubt es, die Vorteile schneller, optischer, berührungsloser Messtechnik auch bei unkooperativen Materialklassen zu nutzen. Objekte aus transparentem Glas oder Kunststoff werden genauso messbar wie stark glänzende oder tiefschwarze Bauteile.

Mehr zum Thema Rundum-3D-Formvermessung transparenter Objekte mit thermischer Streifenprojektion auf inVISION News, als Produktblatt oder auf Researchgate unter dem Suchbegriff »High-Resolution Sequential Thermal Fringe Projection Technique for Fast and Accurate 3D Shape Measurement of Transparent Objects«.

3D-Modell eines Glasobjektes

Animation der thermischen Streifenprojektion

Messsystem »Glass360Dgree«