Bei der Optimierung von Produkteigenschaften rücken die Möglichkeiten zur funktionellen Strukturierung von Oberflächen zunehmend in den Fokus von Produktdesignern und Konstrukteuren. Bauteilfunktionen werden über die gezielte Gestaltung der Oberfläche beeinflusst, wie z. B. die Dichtungsfläche von Wellen oder aber tribologische Oberflächen, wie z. B. gehonte Zylinderlaufbahnen in der Fertigung von Verbrennungsmotoren. Häufig spielen dabei Strukturgeometrien mit Abmessungen von wenigen Mikrometern eine entscheidende Rolle. Die Fertigungsprozesse zur Erzeugung funktionaler Oberflächen sind derart komplex, dass eine produktionsnahe Messtechnik wesentlich ist. Des Weiteren haben Versagen und Bruch von Teilen in aller Regel ihren Ursprung an der Oberfläche, so dass die Messung der Rauheit zu einer der wichtigsten Standardmessaufgaben der modernen Fertigungstechnik gehört.

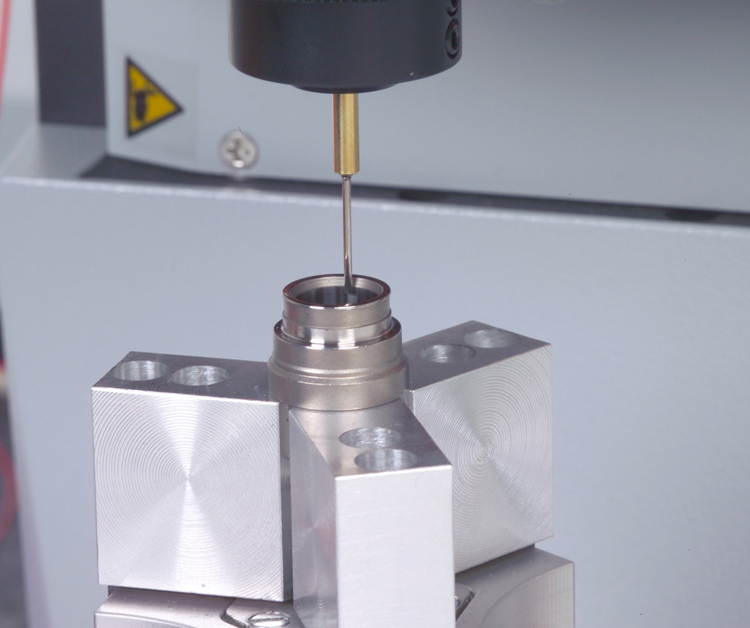

Das durch das Fraunhofer IPT und die fionec GmbH entwickelte Rauheitsmesssystem nutzt faseroptische, interferometrische Abstandsmesssonden, mit dem Rauheitsprofile bis zu sechs Mal schneller als mit taktilen Systemen gemessen werden können. Die Messung erfolgt berührungslos und damit verschleißfrei und ermöglicht mit den stark miniaturisierten Sonden die Messung auch in kleinen Kavitäten und Bohrungen. Das Lösungskonzept umfasst die hochdynamische An- und Abfahrbewegung der Sonde und eine Hard- und Softwareschnittstelle für die Anbindung eines Robotersystems zum automatisierten Zuführen der Teile.