Die eindeutige Identifikation und lückenlose Rückverfolgbarkeit von Halbzeugen oder Bauteilen im Verarbeitungsprozess ermöglicht die Optimierung von Produktqualität und Ressourceneffizienz und ist eine wesentliche Voraussetzung für die Entwicklung sich selbst organisierender Wertschöpfungsketten im Rahmen von Industrie 4.0. Konventionelle Objektkennzeichnungen, wie Etiketten oder Barcodes können produktionsbedingt meist nicht dauerhaft und unbeschädigt auf dem Objekt verbleiben. Optisch auf der Objektoberfläche erfassbare Merkmale des Bauteils sind nur so lange verwendbar, bis die Oberfläche durch Umformung, spanende Bearbeitung oder Beschichtung stark verändert wird. Um das Bauteil auch dann noch identifizieren zu können, sind neue sensorische Verfahren erforderlich, mit denen Merkmale aus dem Bauteilinnern erfasst werden können. Im Projekt INSITU wird hierfür ein neuartiges elektromagnetisches Verfahren eingesetzt, das charakteristische (mikro-)strukturelle intrinsische Merkmale des Werkstoffs erfasst, die auch bei Veränderung der Oberfläche erhalten bleiben.

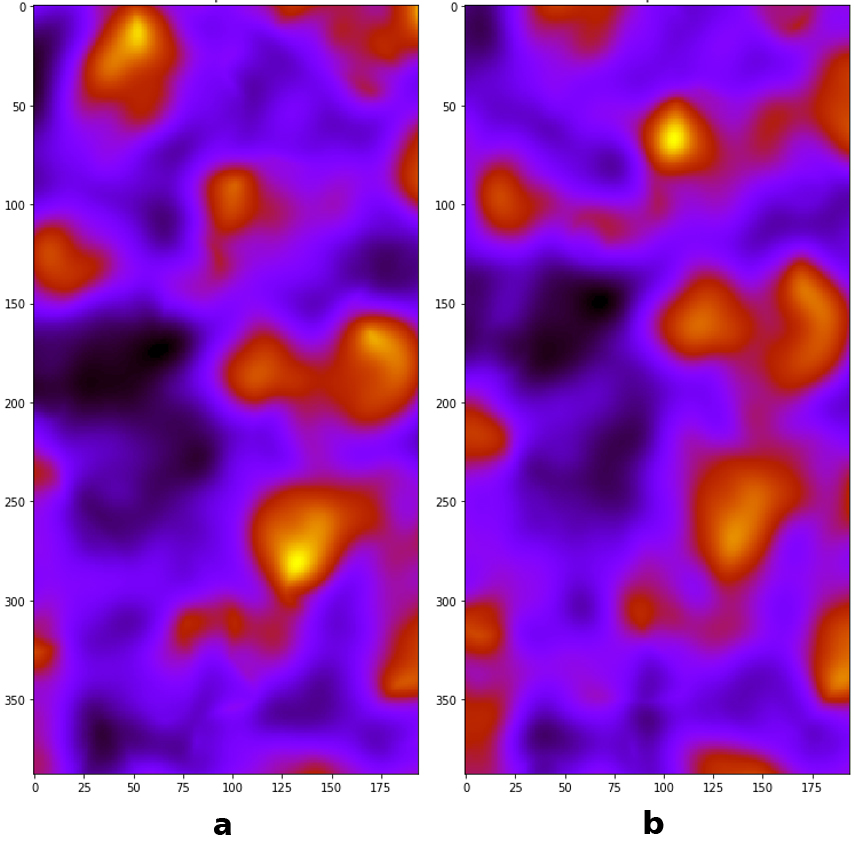

Derzeit wird ein industrietaugliches Sensorsystem entwickelt. Dieses basiert auf einem induktiven Sensorarray, mit dem ein Bauteilbereich von ca. 10 x 10 cm2 erfasst wird. Die Messzeit beträgt aktuell 3 Sekunden. Die sensorisch gewonnenen Identifikationsdaten werden in einem Merkmalsraum gespeichert und stellen das Bauteil als eindeutiges Individuum dar. Der entstandene Merkmalsraum wird anschließend mittels geeigneter Machine-Learning-Methoden klassifiziert. Dabei werden stabile und z. T. redundante Merkmale (Features) verwendet, um die Identifikation auch dann zu ermöglichen, wenn nur ein Teil erfasst werden kann. Unterstützt wird die Identifikation durch ein digitales Objektgedächtnis und die zusätzliche Verwendung von Prozess- und Qualitätsdaten im Merkmalsraum, welche die Prognose von Merkmalsänderungen ermöglichen. So kann beispielsweise auch der Einfluss von Störgrößen, wie Änderungen der Sensorabhebung (Lift-Off) eliminiert werden.

Zunächst werden die Anwendungsmöglichkeiten in der Blechverarbeitung untersucht. Es wurde nachgewiesen, dass mit Hilfe des neuen Traceability-Systems ein Bauteil auch dann noch identifiziert werden kann, nachdem es umgeformt wurde. Dies wird auch für die prozessbegleitende Messdatenerfassung bei der Produktion von Heckleuchtentöpfen gezeigt. Dazu wird dieses Traceability-System anhand eines automatisierten Versuchsstands industrienah validiert. Weiterhin soll dieses System auch zur Qualitätsprüfung von Gussbauteilen eingesetzt werden.