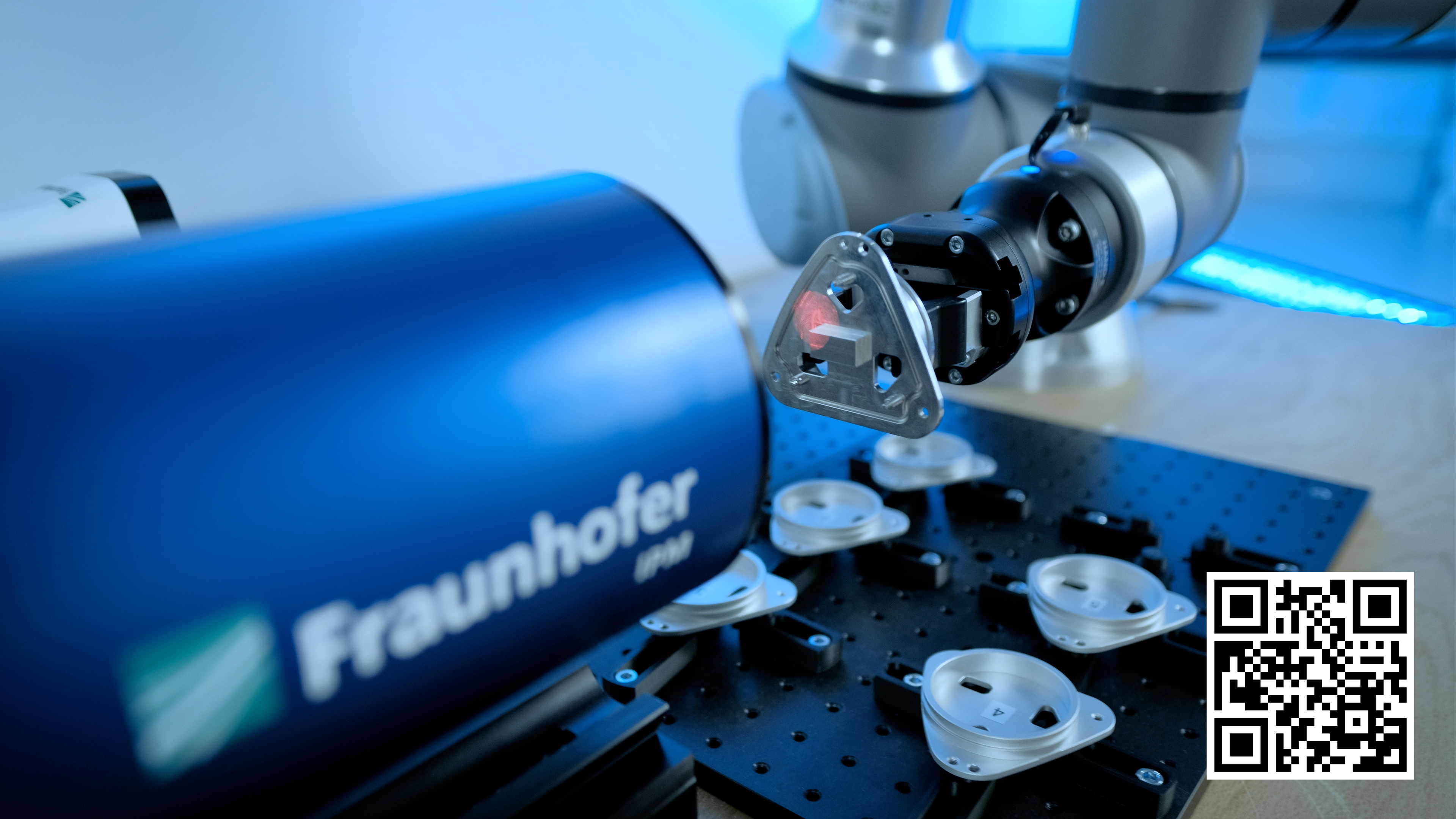

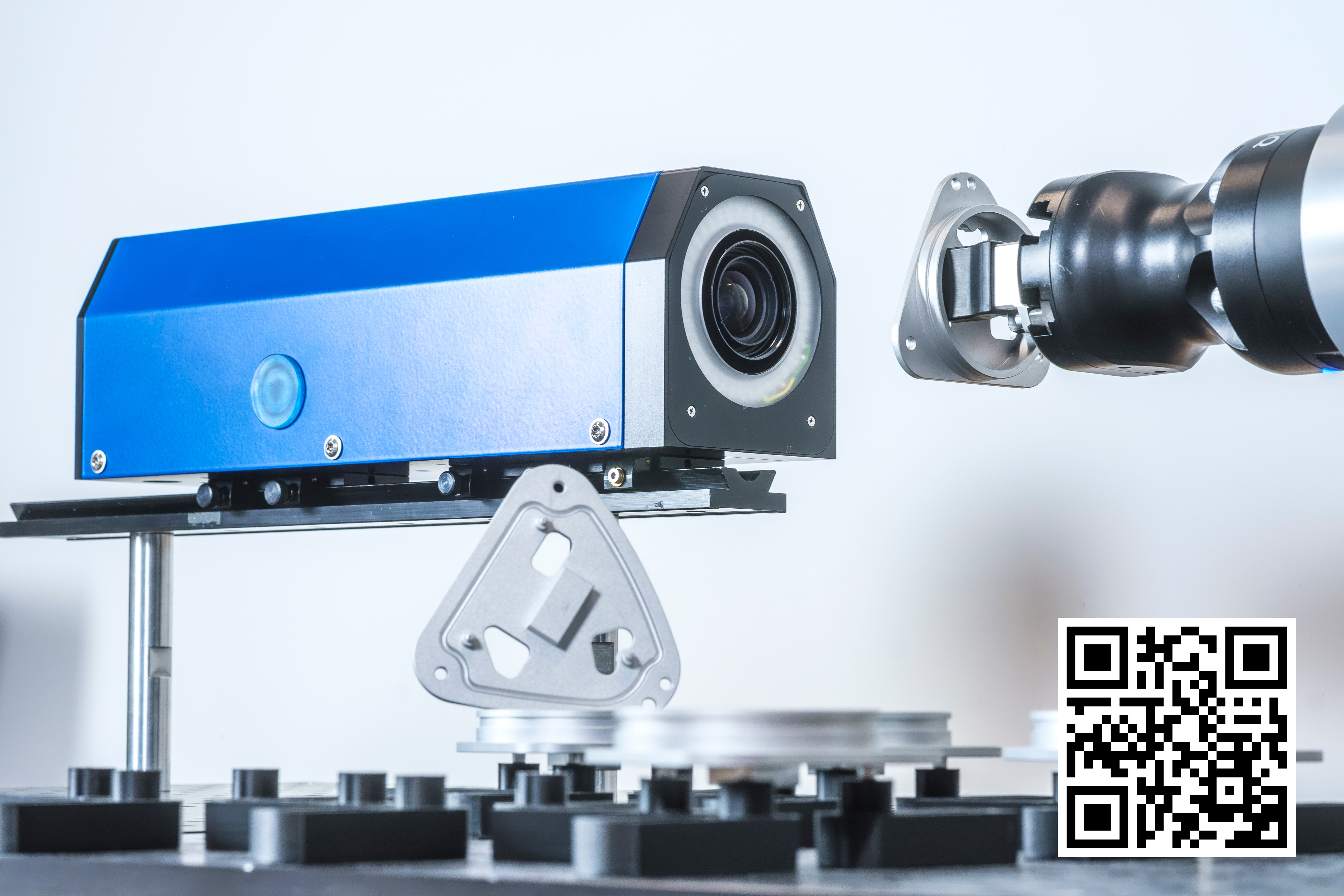

Im dynamischen und anspruchsvollen globalen Marktumfeld stehen produzierende Unternehmen vor der Herausforderung, maßgeschneiderte Produkte zu schaffen, die sowohl kostengünstig als auch nachhaltig sind. Angesichts der steigenden Marktvolatilität müssen diese Unternehmen nicht nur flexibel sein, sondern auch schnelle Lieferzeiten, termingerechte Lieferungen, hohe Produktqualität und lückenlose Nachverfolgbarkeit gewährleisten. Um diesen komplexen Anforderungen gerecht zu werden, bietet ein interdisziplinäres Fraunhofer-Konsortium innovative Soft- und Hardwarelösungen an, welche fortschrittliche Ansätze in der Produktionssteuerung und -organisation sowie in der Handhabung von Bauteilen, der Qualitätssicherung und der Nachverfolgbarkeit umfassen.