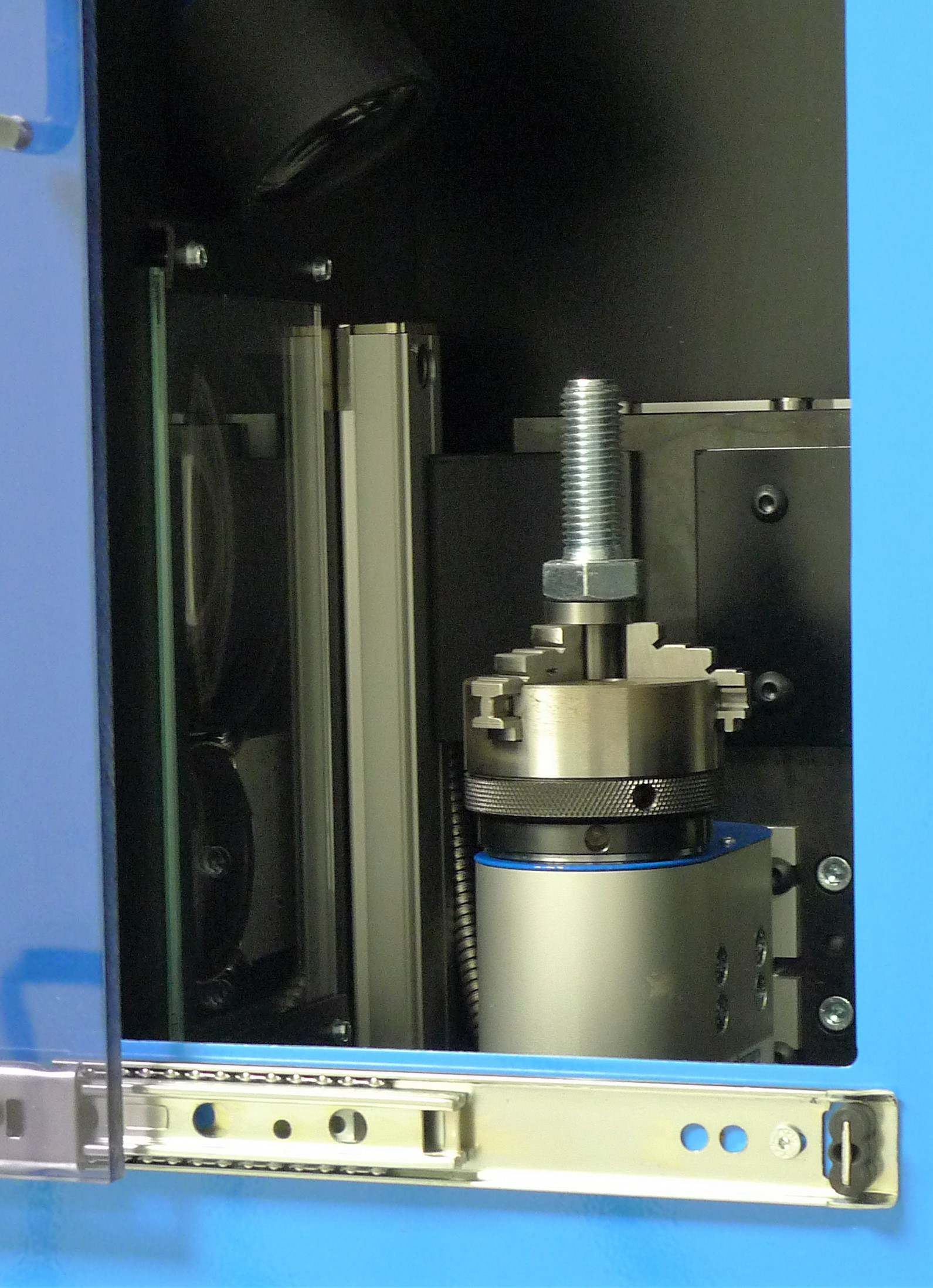

Das Institut für Umformtechnik der mittelständischen Wirtschaft GmbH aus Lüdenscheid präsentiert zusammen mit der ECM Datensysteme GmbH aus Bliedersdorf ein schnelles optisches Präzisionsmesssystem zur automatisierten Vermessung von Maß-, Form- und Lagetoleranzen an rotationssymmetrischen Bauteilen. Zudem lassen sich auch konkave Unterkopfstrukturen an Schrauben oder Bolzen etc. vermessen.

Das System arbeitet auf Basis des Schattenbildverfahrens, liefert vollumfängliche Messungen im Mikrometerbereich innerhalb von Sekunden und wurde speziell für den Einsatz im Fertigungsbereich entwickelt. Es wird sowohl für die fertigungsbegleitende Stichprobenprüfung (Werkerselbstprüfung) als auch für die Erstbemusterung eingesetzt.

Produktionsbegleitender Einsatz in der Fertigung möglich

Bei einer Prüfung können mithilfe von Rotations- und Axialvorschüben Bauteile mit einem Durchmesser bis zu 80 mm und einer Gesamtlänge bis zu 450 mm vermessen werden. Die Messungen werden manuell (Ersatz von Handmessmitteln) und nach Prüfplan automatisiert durchgeführt. Ein Robotersystem erlaubt die automatische Teilezuführung.

Dank der Robustheit des Messsystems, der Einfachheit der Programmierung und Bedienung sowie der Schnelligkeit und Genauigkeit der Messungen ist ein produktionsbegleitender Einsatz in der Fertigung möglich. Dadurch wird die Produktion maßhaltiger Werkstücke sichergestellt und eine nachträgliche Aussortierung von Schlechtteilen entfällt.