Qualitätsgesteuerte Produktion durch Inline-3D-Messtechnik

Industrie 4.0 steht für eine flexible, intelligente und vernetzte Produktion. In der »Smart Factory« sind Sensoren und Messsysteme ein zentraler »Informationslieferant« für die Erfassung von Prozessgrößen und der Produktqualität. Fertigungsintegrierte optische 3D-Messsysteme machen es möglich, qualitätsbestimmende Produktmerkmale und kritische Prozesse umfassend und direkt zu überwachen. Eine unmittelbare Rückkopplung verhindert teure Ausschusskosten, fehlerhafte Bauteile und ermöglicht eine hohe Ressourceneffizienz in allen Bereichen.

Darüber hinaus bietet die digital vernetzte Fertigung erhebliches Potenzial für die Optimierung der Produktqualität und Effizienz des Herstellprozesses durch die Verknüpfung und Analyse von Daten des Fertigungssystems und der Qualitätsprüfung.

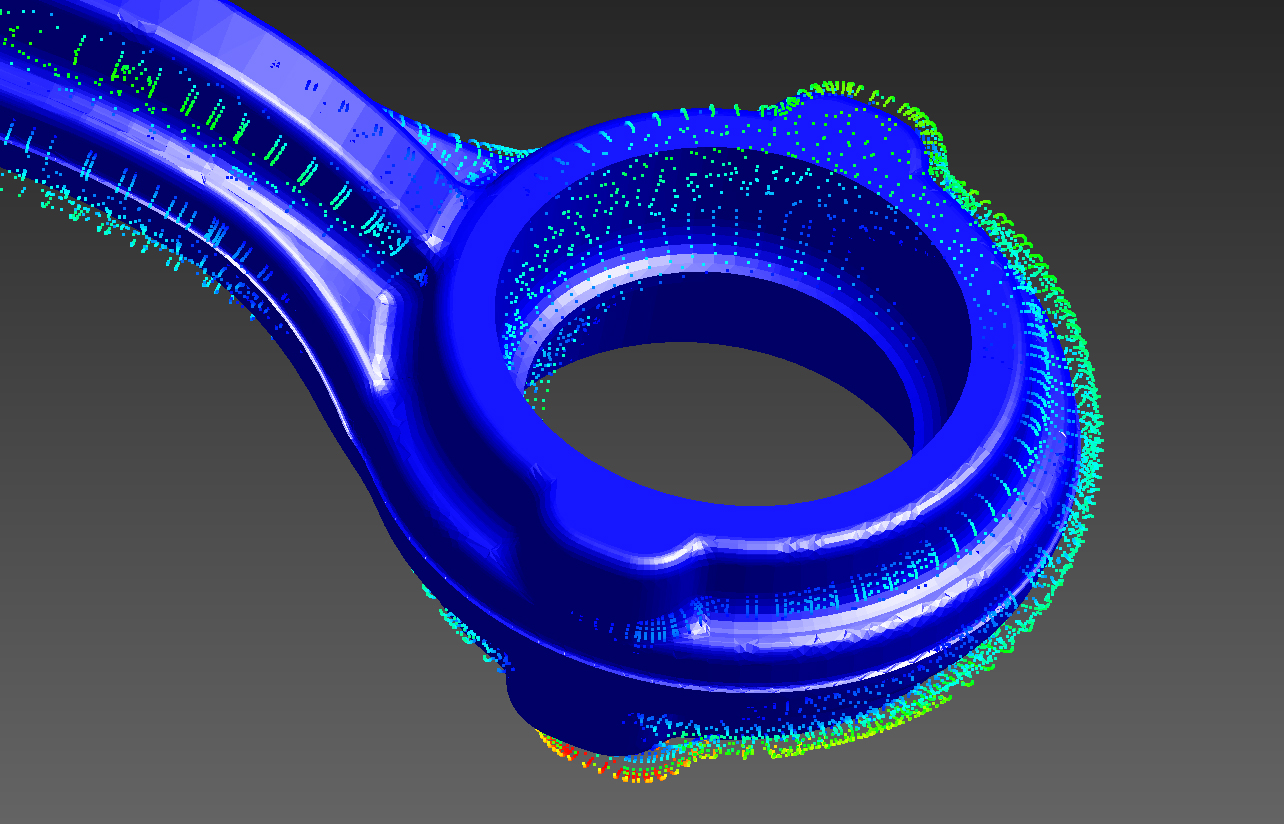

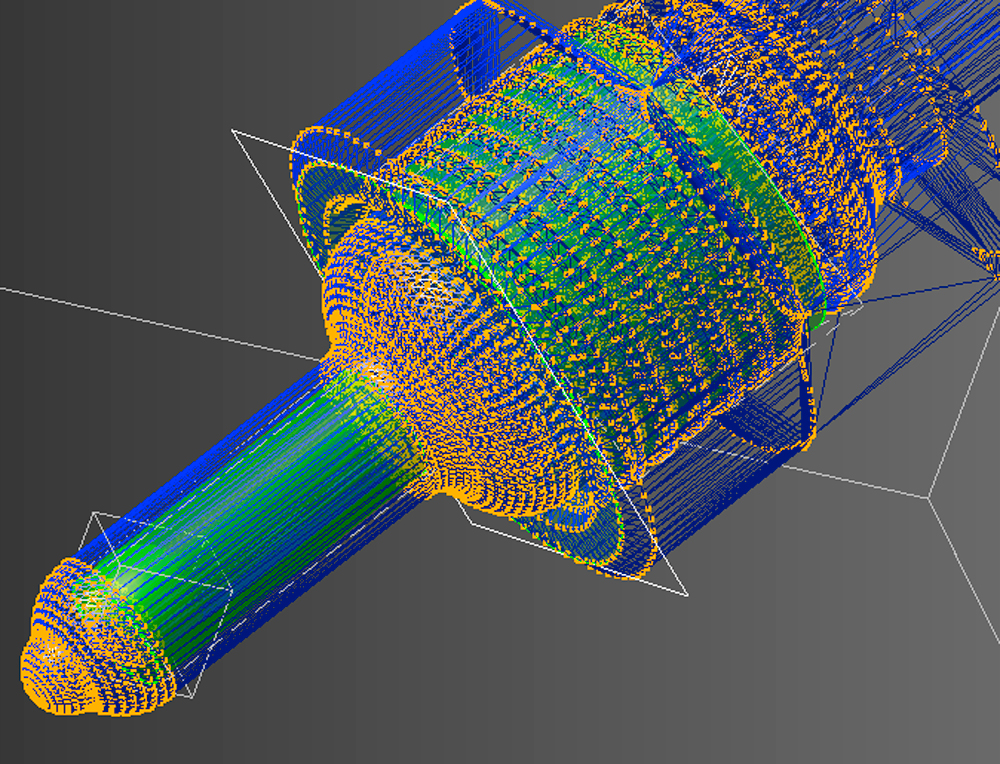

Zur Umsetzung einer qualitätsgesteuerten Produktion entwickelt das Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF, Magdeburg, optische Inline 3D-Messsysteme für die Steuerung von Prozessen und Sicherstellung der Produktqualität auf Basis des Technologiebaukastens OptoInspect 3D. Daneben stehen in Form der Softwarebibliothek OptoInspect Invent Algorithmen für eine automatisierte und schnelle 3D-Datenauswertung in eigenen Anwendungen zur Verfügung.

Für eine Optimierung von Herstellprozessen und der Produktqualität werden Analysen und Methoden angeboten für

- eine Verknüpfung von Prozess- und Qualitätsdaten aus dem gesamten Herstellprozess

- das Auffinden kausaler Abhängigkeiten, Wechselwirkungen und Einflussfaktoren auf die Produktqualität innerhalb der Prozesskette

- die Optimierung von Herstellprozessen, der Produktqualität und Effizienz durch Einsatz von industriellen Data-Mining-Methoden