Partikeldetektion und präzise 3D-Vermessung auf großen Funktionsflächen in Kombination mit markierungsfreier Identifikation

Mobile und markerfreie Rückverfolgung von Bauteilen (Track & Trace Fingerprint APP)

Mit dem Track & Trace Fingerprint-System vom Fraunhofer IPM können Bauteile im Unternehmen markerfrei rückverfolgt werden. Genutzt wird die Tatsache, dass nahezu alle technischen Oberflächen individuelle Mikrostrukturen oder Farbtexturen aufweisen, die so eindeutig sind, dass man sie als „digitale Fingerabdrücke“ oder „digitale Signaturen“ bezeichnen kann. Das Track & Trace-System erfasst diese Strukturparameter mit einer hochaufgelösten Industriekamera und wandelt sie in eine individuelle Signatur um. Zur Identifizierung des Bauteils zu einem späteren Zeitpunkt im Produktionsverlauf wird der gesamte Vorgang an derselben Bauteilposition wiederholt und die neu ermittelte Signatur mit allen bereits in der Datenbank hinterlegten Signaturen verglichen. Wird eine Übereinstimmung festgestellt, ist das gesuchte Bauteil identifiziert und die ID wird zurückgeliefert.

Durch diese eindeutige Identifizierung ist es möglich, Produktionsdaten auf ein individuelles Bauteil zurückzuführen oder die Echtheit einer Komponente zu überprüfen. Während etablierte Markierungsmethoden gerade bei hochpreisigen Komponenten zusätzliche Produktionsschritte wie etwa das Eingravieren einer Seriennummer, das Aufbringen von RFID-Labels oder Data-Matrix-Codes erfordern, verursacht das markerfreie Prüfverfahren keine zusätzlichen Kosten und kann somit auch bei Massenbauteilen wirtschaftlich eingesetzt werden. Möglich ist auch die Identifizierung von schwer zugänglichen Werkstücken, z. B. Dichtflächen oder kleinen Bauteilen. Geeignet ist es für unterschiedlichste Materialien, von glatten Kunststoffen über Aluminium und Eisenguss bis hin zu lackierten Oberflächen. Das Track & Trace-System identifiziert Bauteile auch bei Losgrößen von mehreren 100.000 Stück eindeutig im Sekundentakt, was eine Zuordnung von bauteilbezogenen Daten im Produktionstakt ermöglicht.

Es wurde nun um eine mobile Track & Trace Fingerprint Variante erweitert. Bei dieser wird anstelle der Industriekamera die Kamera eines Smartphones verwendet, und anstelle von PC-Software die Track & Trace Fingerprint App. Mit einem handelsüblichen Smartphone als tragbarem Lesesystem können Anwender z. B. den Zustand und die Historie von Bauteilen in der gesamten Produktionshalle oder im Lager kontrollieren.

Schnelle, optische 3D-Vermessung von Mikrostrukturen und -defekten auf tellergroßen Flächen

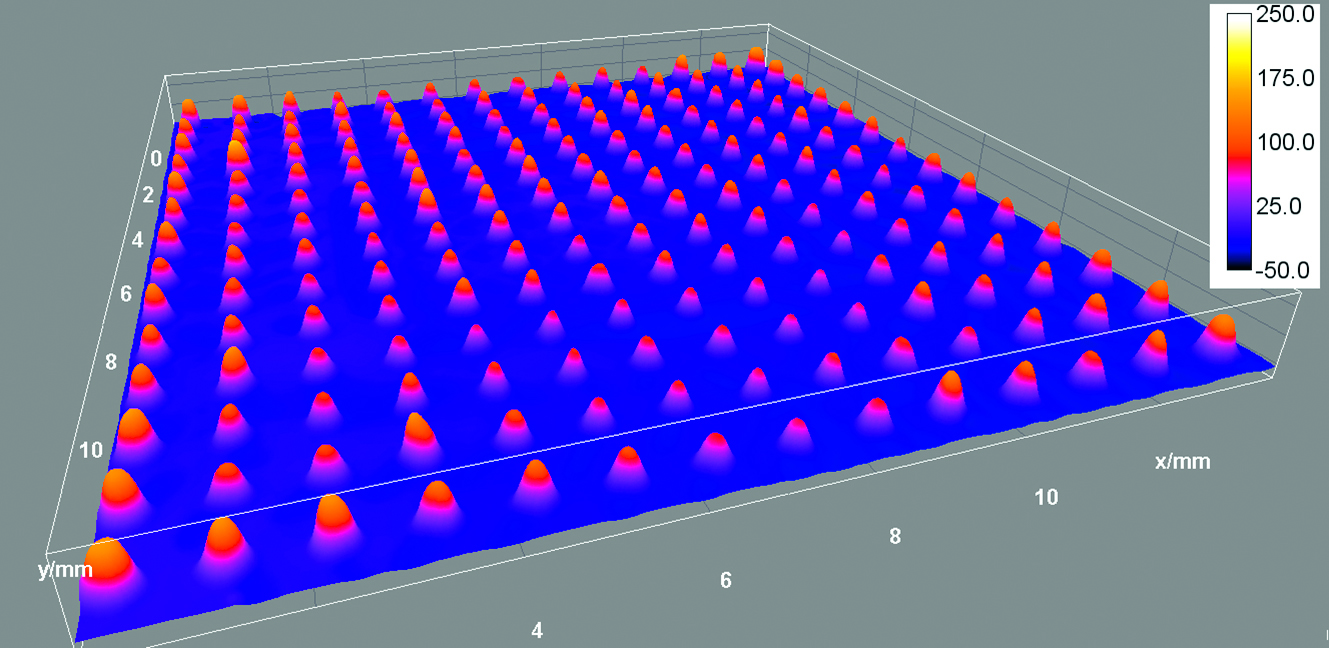

Mit digitaler Mehrwellenlängen-Holographie können Bauteiloberflächen schnell und hochgenau vermessen werden. Mit der nun verfügbaren Weiterentwicklung von Fraunhofer IPM ist auch die Prüfung von Bauteilen mit einer Größe von 190 mm x 150 mm in einer einzigen Aufnahmeposition möglich, nachdem der Einsatz bisher auf streichholzschachtelgroße Werkstücke beschränkt war. Ein Beispiel ist die Qualitätskontrolle von Hochstromplatinen für den Einsatz in Windkraftanlagen, die mit dem neuen Digitalholographischen-System mit nur einer Aufnahme und einer Messzeit unter einer Sekunde vollflächig auf mikrometergroße Defekte überprüft werden können. Dadurch entfällt zeitaufwändiges und fehleranfälliges Zusammensetzen (Stitching) der 3D-Daten vieler kleiner Messfelder und das Handling der Prüflinge vereinfacht sich deutlich. Das spart Zeit und Kosten.

Mit der digitalen Mehrwellenlängen-Holographie können, im Gegensatz zur klassischen Holographie mit nur einer Laserwellenlänge, auch optisch raue Oberflächen vermessen werden. Das auf rauen Oberflächen entstehende Specklerauschen, welches eine quantitative Phasenauswertung zur Topographiebestimmung normalerweise unmöglich macht, wird durch die numerische Rekonstruktion bei verschiedenen Wellenlängen eliminiert. Dabei entsteht eine Phasenkarte bei der Schwebungsfrequenz der Einzelwellenlängen, welche die Information über die Topographie des beleuchteten Objekts enthält und quantitativ ausgewertet wird.

Typische Anwendungen des Verfahrens liegen überall dort, wo eine bildgebende 3D-Prüfung schnell (Sekundentakt oder schneller) und genau (im Mikrometerbereich) erfolgen muss. Einsatzbereiche finden sich z. B. in der Detektion von Defekten (Poren, Delaminationen etc.) oder bei der Prüfung der Maßeinhaltung von Werkstücken (geringfügig, um wenige µm verzogene Prüflinge auf 200 mm Länge). So können elektrische Kontakte (Bumps) mit einer Höhe von 50 µm präzise geprüft und kleinste Abweichungen lokalisiert werden, die die Funktionalität beeinträchtigen würden.

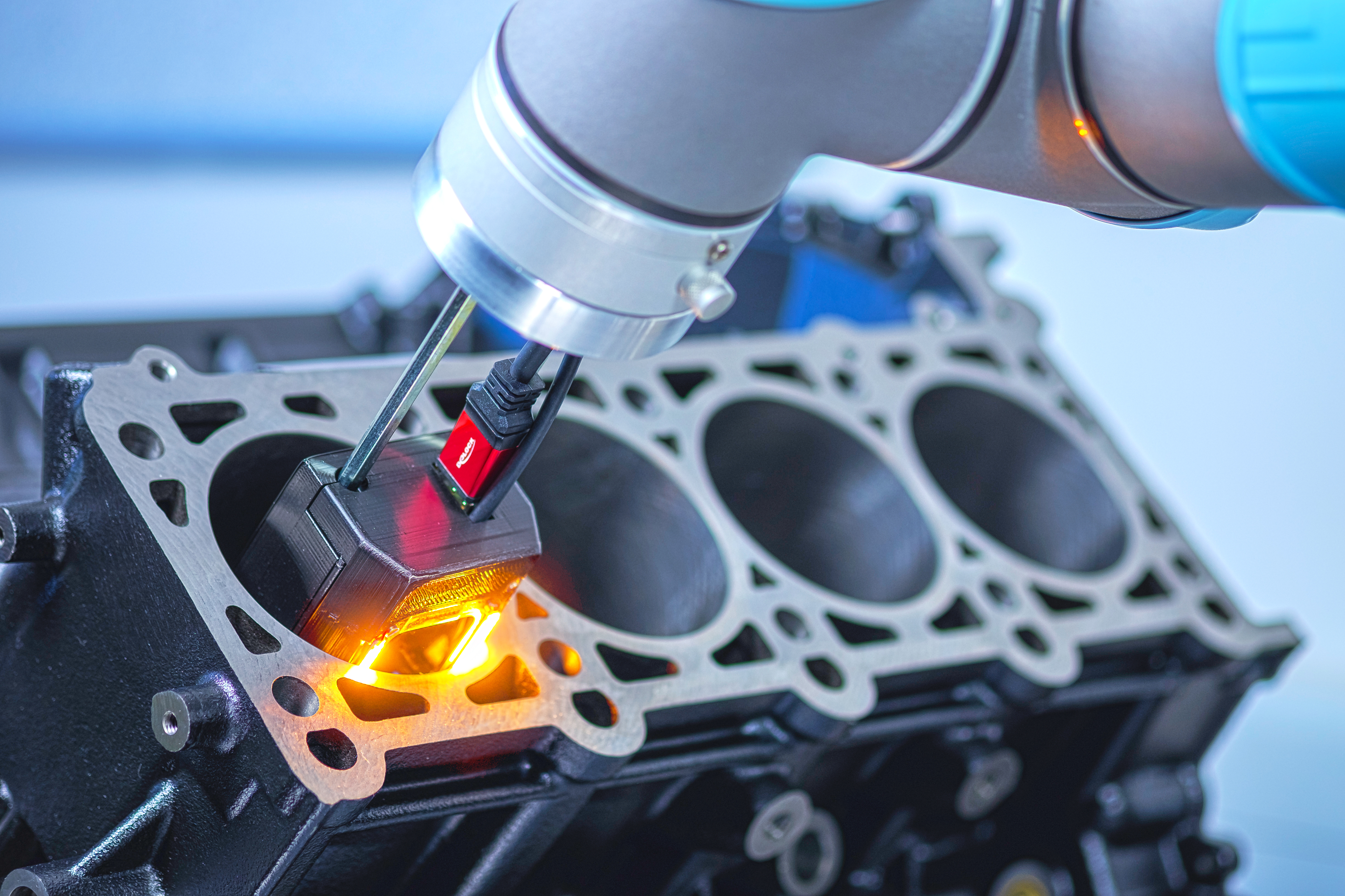

Inline-Detektion von Partikeln direkt auf dem Bauteil

Technische Sauberkeit von Oberflächen ist ein entscheidendes Kriterium für die Lebensdauer vieler Bauteile. Mit dem von Fraunhofer IPM entwickelten Partikeldetektor können Bauteiloberflächen berührungslos und direkt in der Linie vollflächig auf Reinheit kontrolliert werden. Insbesondere Metallpartikel sind kritisch, denn bereits einzelne Späne können z. B. durch Beschädigung einer Lauf- oder Dichtfläche zum Ausfall einer gesamten Baugruppe führen. In Elektronikbauteilen sind Kurzschlüsse durch Metallpartikel eine große Gefahr und ein Sicherheitsrisiko, beispielsweise im Gehäuse der Steuerelektronik des Brems- oder Lenksystems eines Fahrzeugs.

Der Inline-Partikeldetektor erkennt und bewertet partikuläre Verunreinigungen auf den relevanten Bauteiloberflächen berührungslos direkt in der Linie. Aufwändige Extraktionsverfahren entfallen und die Ergebnisse liegen sofort vor. Überschreitet die Menge der Verunreinigungen einen definierten Grenzwert wird das Bauteil aussortiert oder erneut gereinigt. Auf Probleme im Prozess kann sofort reagiert werden und man erhält eine quantitative 100-Prozent-Reinheitskontrolle für die Linie. Das System liefert sowohl Bilder als auch quantitative Messungen von Form, Material, Position oder Menge der Verunreinigungen. Auf diese Weise hilft die ortsaufgelöste Auswertung bei der Optimierung der Produktionsabläufe. Die Oberflächenreinheit kann entlang der gesamten Prozesskette, einschließlich aller Zulieferer, geprüft und garantiert werden.

Eine Besonderheit des modular aufgebauten Systems ist der Einsatz unterschiedlicher Technologien, je nach zu detektierender Substanz und je nach Messumgebung, von der Fluoreszenzanalytik über IR- und Raman-Spektroskopie bis hin zur laserinduzierten Plasmaspektroskopie. Durch die Kombination dieser verschiedenen Bildgebungsverfahren ist neben der Größenbestimmung auch die Kategorisierung der Partikelart möglich.