Contact Press / Media

Andreas Keller

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

Campus E3 1

66123 Saarbrücken, Deutschland

Telefon +49 681 9302-3967

Die Detektion von Oberflächenrissen in elektrisch leitenden Werkstoffen erfolgt traditionell durch Farbeindring- bzw. Magnetpulverprüfung oder durch Wirbelstromprüfung. Dazu ist jedoch zum einen die Benetzung mit einem Farbmittel nötig; bei der Prüfung mit Wirbelstrom bestehen zum anderen Restriktionen durch die Baugröße der Sensoren und den Abhebeeffekt. Mit Thermographie hingegen können Risse berührungsfrei und schnell abgebildet und anschließend bewertet werden.

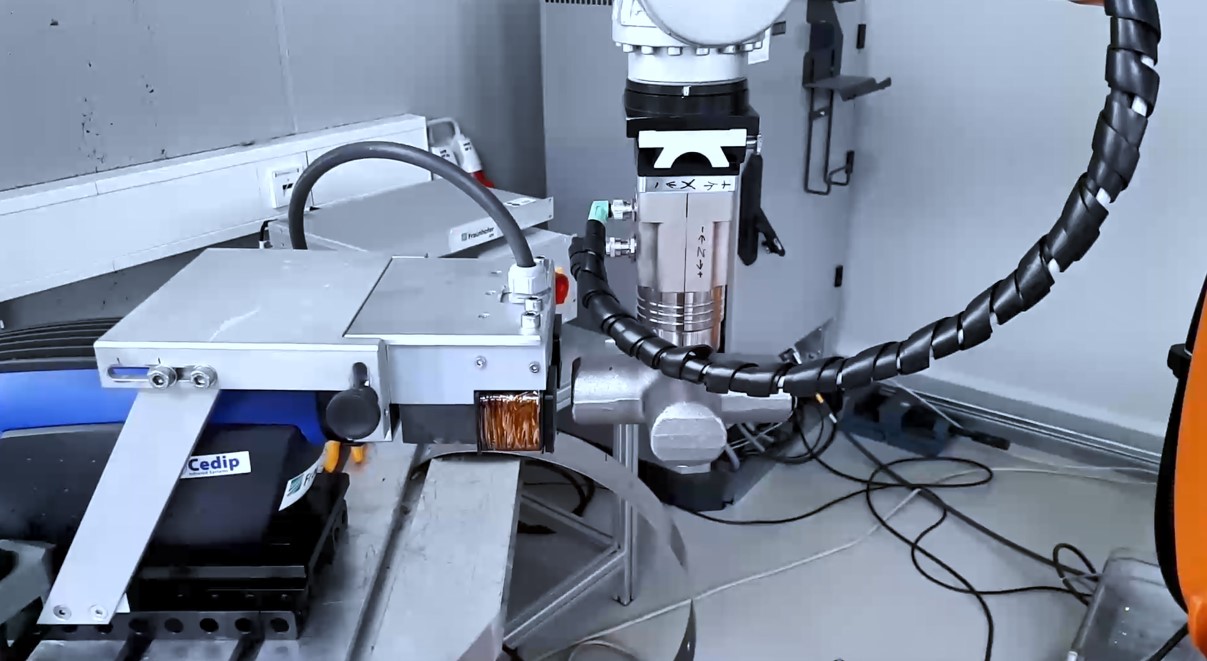

Am Fraunhofer IZFP Saarbrücken wurde ein System entwickelt, bei dem induktiv angeregte Thermographie zur Detektion solcher Oberflächenrisse eingesetzt wird, indem über einen Induktor ein Stromfluss im Bauteil induziert wird. Da die Strombahnen im Bauteil Umwege um die Risse herum nehmen müssen, wird der Stromfluss nahe den Rissen konzentriert. An den Stellen der Risse entsteht an der Bauteiloberfläche eine größere Verlustwärme, die mit mithilfe einer Infrarotkamera detektiert werden kann, und die Risse können im Bild sichtbar gemacht werden. Die gespeicherten Bilder der Kamera werden vorverarbeitet, die Rissanzeigen über Algorithmen des maschinellen Lernens automatisiert erkannt.

Das Thermographie-System ist in erster Linie für die Prüfung von geschmiedeten Stahlbauteilen, von Kohlefaser-Verbundwerkstoffen oder Solarzellen geeignet. Die Prüfzuverlässigkeit an Schmiedeteilen hat sich im Rahmen von Validierungsstudien als gut erwiesen. Die reine Prüfung dauert nur Sekundenbruchteile pro Bauteilansicht und ist gut automatisierbar. Auch verdeckte Risse können unter Umständen gefunden werden.

Die Haupteinsatzbereiche für das Prüfverfahren liegen in Branchen wie der Automobil- und -zuliefererindustrie, der Luftfahrtindustrie oder der Halbleiterherstellung.