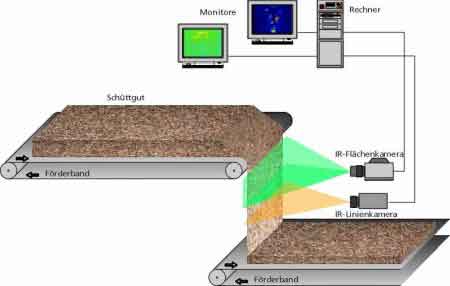

Prinzip

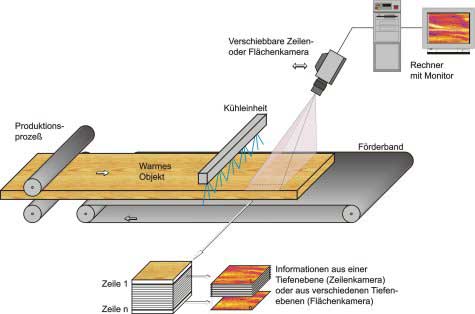

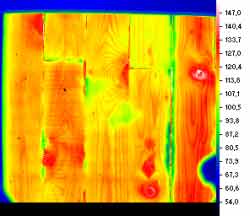

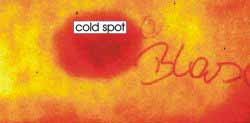

Für die Online-Messung von Materialschwächen wird das im Produktionsprozess erwärmte Material auf einem Förderband gleichmäßig unter einer Thermographie-Zeilen- oder Flächenkamera hindurchbewegt. Die Kamera muss in entsprechender Höhe über dem zu messenden Objekt angebracht sein, damit mit der verwendeten Optik die zu untersuchende Fläche untersucht werden kann. Dabei werden die Zeile der Zeilenkamera oder die einzelnen Zeilen der Flächenkamera so ausgerichtet, dass sie senkrecht zur Laufrichtung des Förderbandes das Wärmebild des Objekts aufnehmen.

Durch die gleichförmige Bewegung unter der Kamera hindurch wird mit einem angeschlossenen Computer ein Bild des gesamten Objekts aus den einzelnen Zeilen- oder Flächenaufnahmen aufgebaut.