HoloCut: 3D-Vermessung von Bauteilen

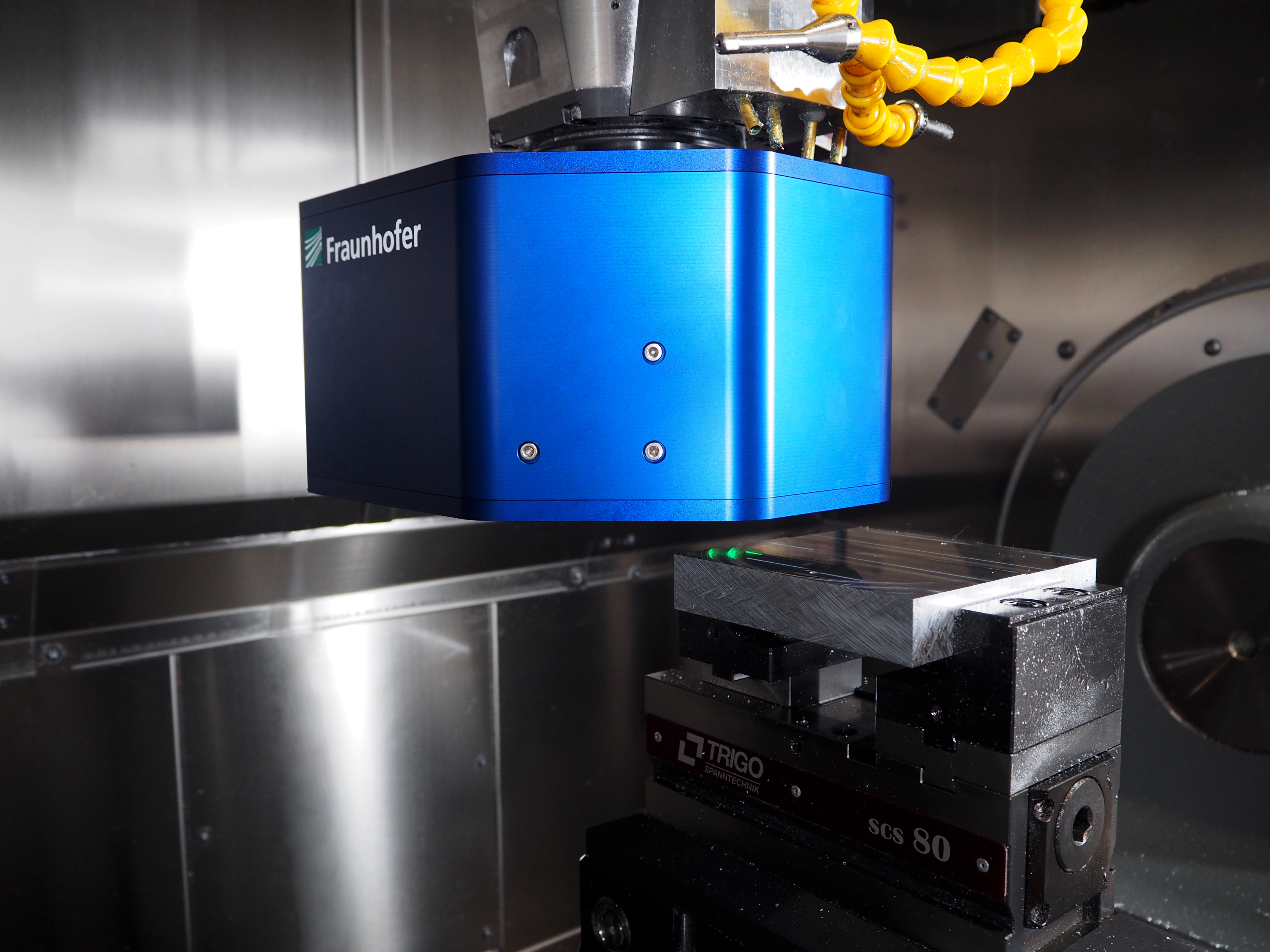

Das Fraunhofer-Institut für Physikalische Messtechnik IPM entwickelt seit vielen Jahren industrietaugliche digital-holographische Messsysteme. Solche Systeme können die 3D-Topographie von Bauteilen nicht nur mikrometergenau sondern auch sehr schnell erfassen. Das Fraunhofer IPM entwickelte nun mit dem System HoloCut einen neuen digital-holographischen Messkopf, der erstmals so schnell und so robust misst, dass er direkt in die Werkzeugmaschine integriert werden kann. So werden eventuelle Prozessfehler anhand der Oberflächenstruktur sofort erkannt und lassen sich umgehend in den Fertigungsprozess zurückführen.

Bei Präzisionsbauteilen, bei denen Genauigkeiten von wenigen Mikrometern gefordert werden, reichen die Herstellungsgenauigkeiten der Bearbeitungsmaschinen oft nicht aus. Schon unterschiedliche Trajektorien oder geringfügig abgenutzte Werkzeuge können zu Bauteilgeometrien führen, die außerhalb der Spezifikation liegen. Mit HoloCut steht nun ein 3D-Inline-Messsystem zur Verfügung, das die Bauteilgeometrie bereits in der Werkzeugmaschine mikrometergenau vermisst und somit eine direkte Nachbearbeitung des Bauteils ohne Zusatzaufwand ermöglicht. HoloCut gelingt dies kontaktlos und hochpräzise. Dabei stellt es die Topographie rauer Objektoberflächen mit interferometrischer Genauigkeit dar. Möglich wird dies durch den Einsatz der digitalen Mehrwellenlängen-Holographie.

Bei der digitalen Mehrwellenlängen-Holographie werden durch den Einsatz mehrerer schmalbandiger Laser verschiedene synthetische Wellenlängen erzeugt. Dank dieser unterschiedlichen Messwellenlängen nutzt HoloCut ein breites Messspektrum je nach Rauigkeit der Oberfläche vom (Sub)-Mikrometer- bis in den Millimeterbereich. Andere hochgenaue interferometrische Messverfahren, die üblicherweise zur Oberflächenkontrolle eingesetzt werden, scheitern in der Praxis oftmals an komplexen Strukturen wie Steigungen, tiefen Rillen, hohen Kanten und Löchern, sodass das Höhenrelief aufgrund der zu eng liegenden Phasensprünge oft nicht mehr eindeutig ausgewertet werden kann.