Inline-3D-Messung und Rückverfolgung von Bauteilen

3D-Sensorkopf Holoport und Bauteilrückverfolgung mit Track & Trace FINGERPRINT

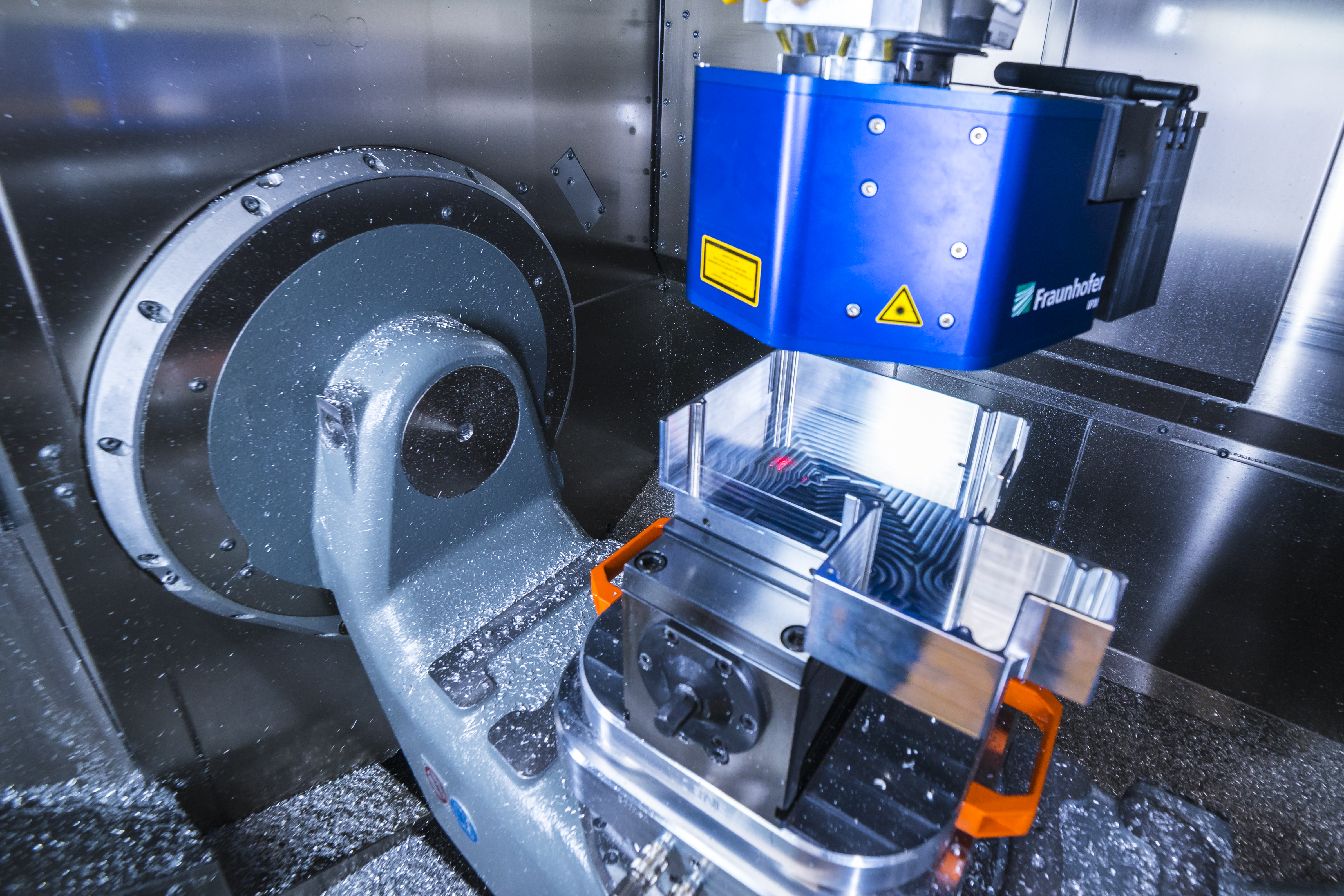

Werkzeugmaschinen müssen oft auf wenige Mikrometer genau produzieren und stoßen dabei oft an ihre Grenzen. Der neuartige optische 3D-Sensorkopf HoloPort vom Fraunhofer-Institut für Physikalische Messtechnik IPM, Freiburg, prüft die Topographie von Bauteiloberflächen flächig und mikrometergenau direkt in der Bearbeitungsmaschine. Er erfasst die Oberflächendaten berührungs- und kabellos und kann daher zwischen zwei Bearbeitungsschritten wie ein Werkzeug von der Spindel gegriffen werden. So können die gemessenen und ausgewerteten 3D-Daten direkt für die Regelung der Werkzeugmaschine verwendet werden. In Kombination mit Track & Trace FINGERPRINT lassen sich die exakt produzierten Bauteile vollständig und markierungsfrei über den gesamten Herstellungsprozess rückverfolgen. Dies schafft insbesondere für Branchen mit hohen Qualitätsstandards einen deutlichen Mehrwert. Das System wird gemeinsam vom Fraunhofer IPM, Freiburg, und der ZF Friedrichshafen AG in Schweinfurt präsentiert.

Inline-3D-Messung von Bauteilen mit HoloPort

Das digital-holographische Messsystem HoloPort erlaubt erstmals eine echte 100-Prozent-Qualitätskontrolle direkt in der Werkzeugmaschine. Der kabellos messende Sensor erfasst makroskopische Topographien mit Genauigkeiten bis in den Sub-Mikrometerbereich und macht durch seine kompakte Konstruktion Topographie-Messungen auch an schwer zugänglichen Funktionsflächen möglich. Die Ansteuerungs-Hardware des Systems ist modular aufgebaut und wurde auf Basis einer offenen Architektur entwickelt. Damit können Echtzeitaufgaben wie komplexe Rechnungen auf Grafikkarten direkt im Sensorkopf erledigt werden. Die ausgewerteten Daten werden dann per Funk direkt an die Regelung der Werkzeugmaschine übermittelt.

Bauteil-Rückverfolgung mit Track & Trace FINGERPRINT

Etablierte Markierungsmethoden erfordern zusätzliche Produktionsschritte wie etwa das Eingravieren einer Seriennummer oder das Aufbringen von RFID-Labels bzw. Data-Matrix-Codes. Auf Dichtflächen oder dekorativen Oberflächen oder bei sehr kleinen Bauteilen ist dies jedoch oft nicht möglich. Die markerfreie Bauteil-Rückverfolgung Track & Trace FINGERPRINT nutzt daher im Gegensatz dazu das, was ohnehin vorhanden ist: die Mikrostruktur der Bauteiloberfläche. Sie macht jedes Massenbauteil zum Unikat. Denn unter dem Mikroskop weisen nahezu alle technischen Oberflächen zufällige Merkmale auf, die für jedes Bauteil so einzigartig sind wie ein Fingerabdruck, und das auch bei einer Million Bauteilen. Die Reduzierung der Bilddaten auf eine simple Bitfolge ermöglicht einen Datenbankabgleich im Produktionstakt und macht Track & Trace FINGERPRINT inlinefähig.