Neue Möglichkeiten in der Mess- und Sortiertechnik

Feuchteverteilungen, Klebstoffe, Kunststoffe, Holz – vieles kann das menschliche Auge oder eine Farbkamera nicht unterscheiden, weil die charakteristischen Absorptionsbande der gesuchten Substanzen nicht im sichtbaren Licht, sondern im nahen Infrarot (NIR) liegen. Will man die Verteilung bestimmter Stoffe auf einer Oberfläche oder im Materialstrom erkennen, so werden Verfahren der Nahinfrarotspektroskopie, der multivariaten Datenanalyse und der Bildverarbeitung miteinander kombiniert.

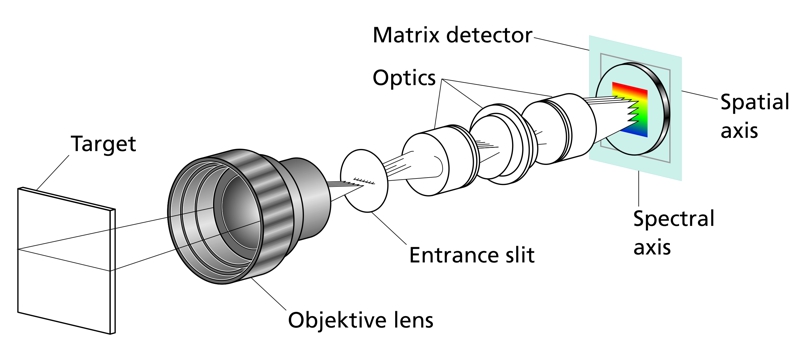

Messprinzip

Spektraldaten von jedem Punkt einer bewegten Oberfläche können gewonnen werden, indem mit einer Spezialoptik (Zeilenspektrograph) das Bild eines schmalen, quer zur Transportrichtung liegenden Ausschnitts (Target) punktweise in sein Spektrum zerlegt und diese Spektrenschar mit einer NIR-Flächenkamera (Martrix detector) aufgenommen wird. Dabei ergeben sich auf einer Bildzeile (Spatial axis) äquidistante Spektrallinien, die die lokalen Intensitäten im jeweiligen Wellenlängenbereich darstellen. Mit der am Fraunhofer WKI aufgebauten Versuchsanlage können Hyperspektralbilder bei einer räumlichen Auflösung von etwa 1 cm² bis 1 mm² pro Pixel und einer spektralen Auflösung von besser als 10 nm aufgenommen werden. Das Messgut wird auf einem Förderband mit variabler Geschwindigkeit und Messgeometrie transportiert. Die räumliche Auflösung ergibt sich aus dem Arbeitsabstand der Kamera, der Bildrate (bis zu 100 Hz) und der VorschubGeschwindigkeit. Als Beleuchtung eignen sich Halogenstrahler. Für die chemometrische Auswertung der Hyperspektralbilder wird eine selbst entwickelte Software eingesetzt.

Darstellung von Feuchte- und Klebstoffverteilungen

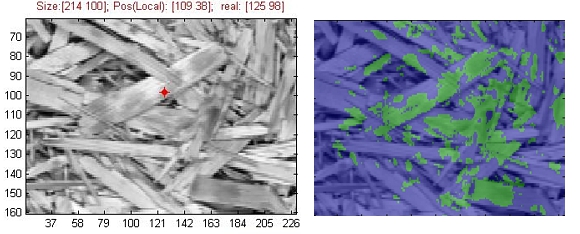

Die starken Absorptionsbande von Wasser bei etwa 1400 nm und 1900 nm können genutzt werden, um Feuchteverteilungen auch in Szenen mit ausgeprägten Partikelstrukturen zu visualisieren. Die Abbildung zeigt links ein Hyperspektralbild mit teilweise befeuchteten OSB-Strands mit der über den gesamten Wellenlängenbereich gemittelten Intensität als Grauwert und rechts ein segmentiertes Bild. Darin sind die Intensitäten nur bei der Absorptionsbande des Wassers dargestellt, sodass sich die befeuchteten (grün) klar von den trockenen Bildregionen (blau) unterscheiden lassen. Weil auch UF-Harz eine starke Absorption bei etwa 1500 nm zeigt, können bei diesen Wellenlängen in einer Szene mit OSB-Strands (untere Abbildung links) die beleimten Partikel gut erkannt werden (Abbildung rechts).

Unterscheidung verschiedener Klebstoffe

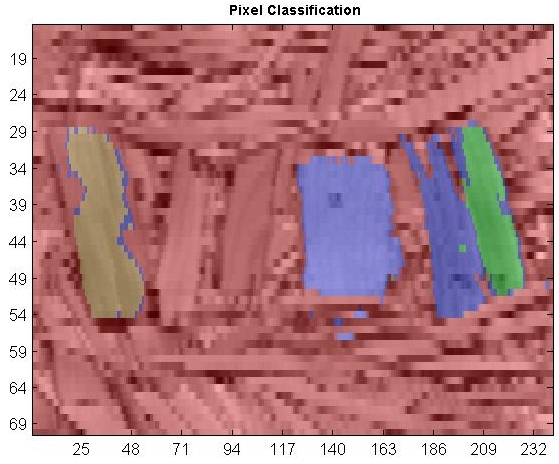

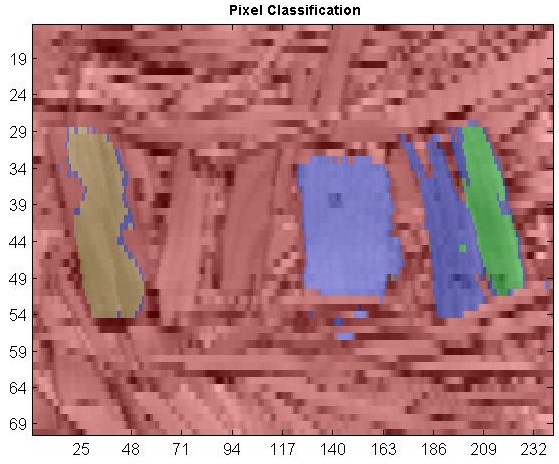

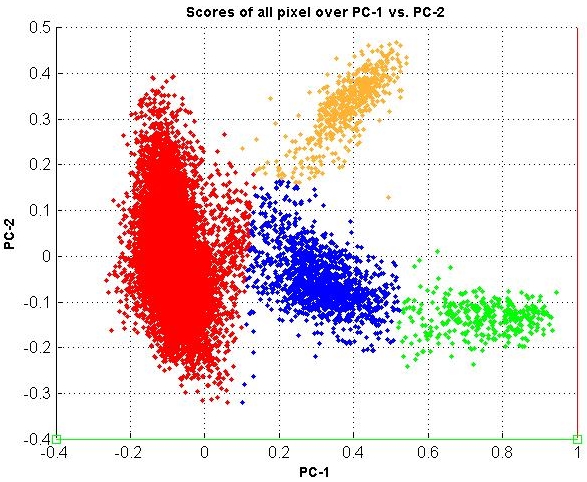

In der Chemometrie werden Spektren mit verschiedenen Verfahren der multivariaten Datenanalyse ausgewertet. Zum Beispiel ist es möglich, den über verschiedene Wellenlängen und Absorptionsbande verteilten Informationsgehalt von Spektren auf Hauptkomponenten zu reduzieren und damit Spektren qualitativ zu unterscheiden oder quantitativ zu bewerten. Mit der am Fraunhofer WKI entwickelten Software kann dieses Prinzip des Chemical Imaging auch auf Hyperspektralbilder angewendet werden. Die Abbildung oben zeigt ein bereits klassifiziertes Bild mit unbeleimten Kiefernholzstrands und darauf liegend Strands mit unterschiedlichen Klebstofftypen (links PMDI, rechts der Mitte UF, ganz rechts MUPF). Die Hauptkomponentenanalyse (Abbildung unten) zeigt, dass die Scores der Spektren sich deutlich im Komponentenraum gruppieren. Mit nur zwei Hauptkomponenten lassen sich in diesem Fall drei Klebstofftypen und die unbeleimten Strands voneinander unterscheiden und damit die Pixel des Bilds den dort vertretenen Substanzen zuordnen (rot: unbeleimt; braun: PMDI; blau: UF; grün: MUPF).

Erkennung von Störstoffen bei der Sortierung von Altholz

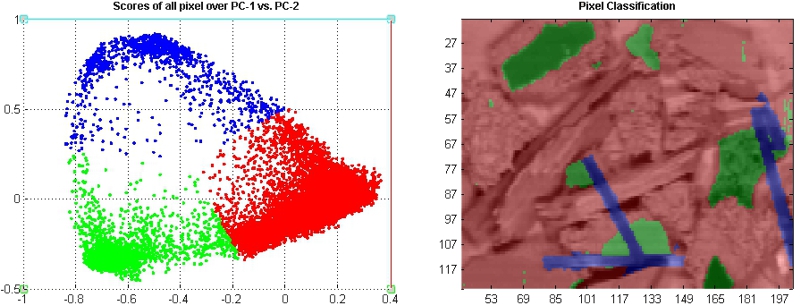

Die NIR-Spektroskopie wird in der Sortiertechnik bereits eingesetzt, um Leichtverpackungen aus verschiedenen Kunststoffen voneinander zu unterscheiden. Wenn zukünftig Partikel beispielsweise für die stoffliche Altholzverwertung sortiert werden sollen, ist Spectral Imaging ebenfalls ein geeignetes Detektionsverfahren: Die Abbildung zeigt oben ein Gemisch aus aufgebrochenen Teilen beschichteter und unbeschichteter Spanplatten sowie Massivholz- und Kunststoffteilen und in der Abbildung darunter links das Score-Plot für zwei Hauptkomponenten. Im Bild rechts sind die Pixel wiederum entsprechend ihrer Lage im Komponentenraum klassifiziert und damit die Beschichtungen (grün) und Kunststoff (blau) erkannt worden, sodass sie als Störstoffe aussortiert werden können.