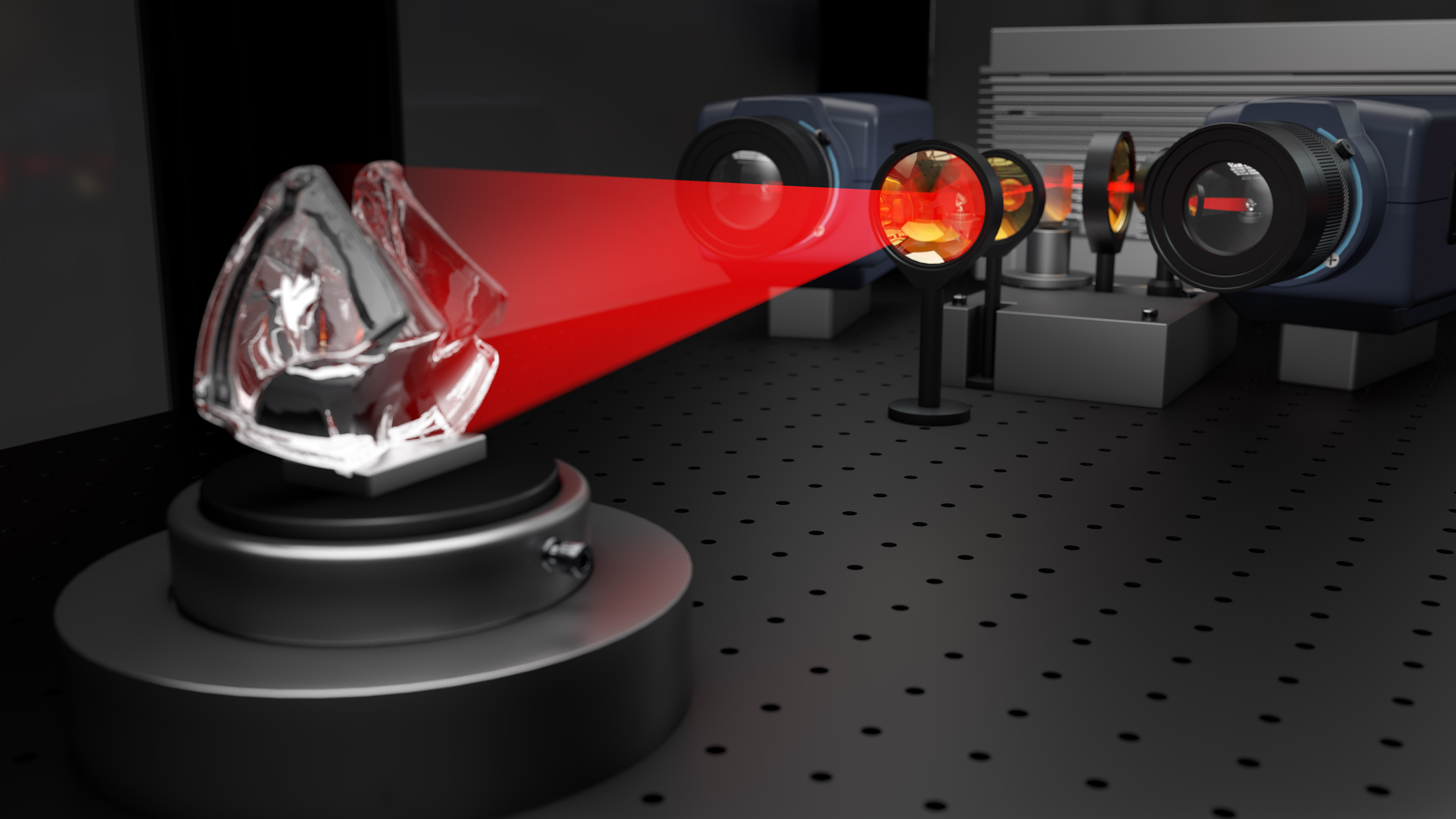

Lange Zeit verursachten sogenannte »unkooperative Objekte«, z. B. aus Glas oder mit stark spiegelnder oder tiefschwarzer Oberfläche, in der industriellen Fertigung große Probleme. Viele Automatisierungsvorhaben gerieten ins Stocken, weil sich unkooperative Materialien bisher nur zu langsam oder zu ungenau dreidimensional erfassen ließen. Forschende am Fraunhofer-Institut für Angewandte Optik und Feinmechanik IOF, Jena, haben eine neue optische Messmethode entwickelt, die dieses Problem löst: Mit goQUALITY3D lassen sich sowohl transparente Objekte als auch Bauteile mit spiegelnden oder lichtabsorbierenden Oberflächen erstmals zuverlässig und kontaktlos räumlich erfassen.

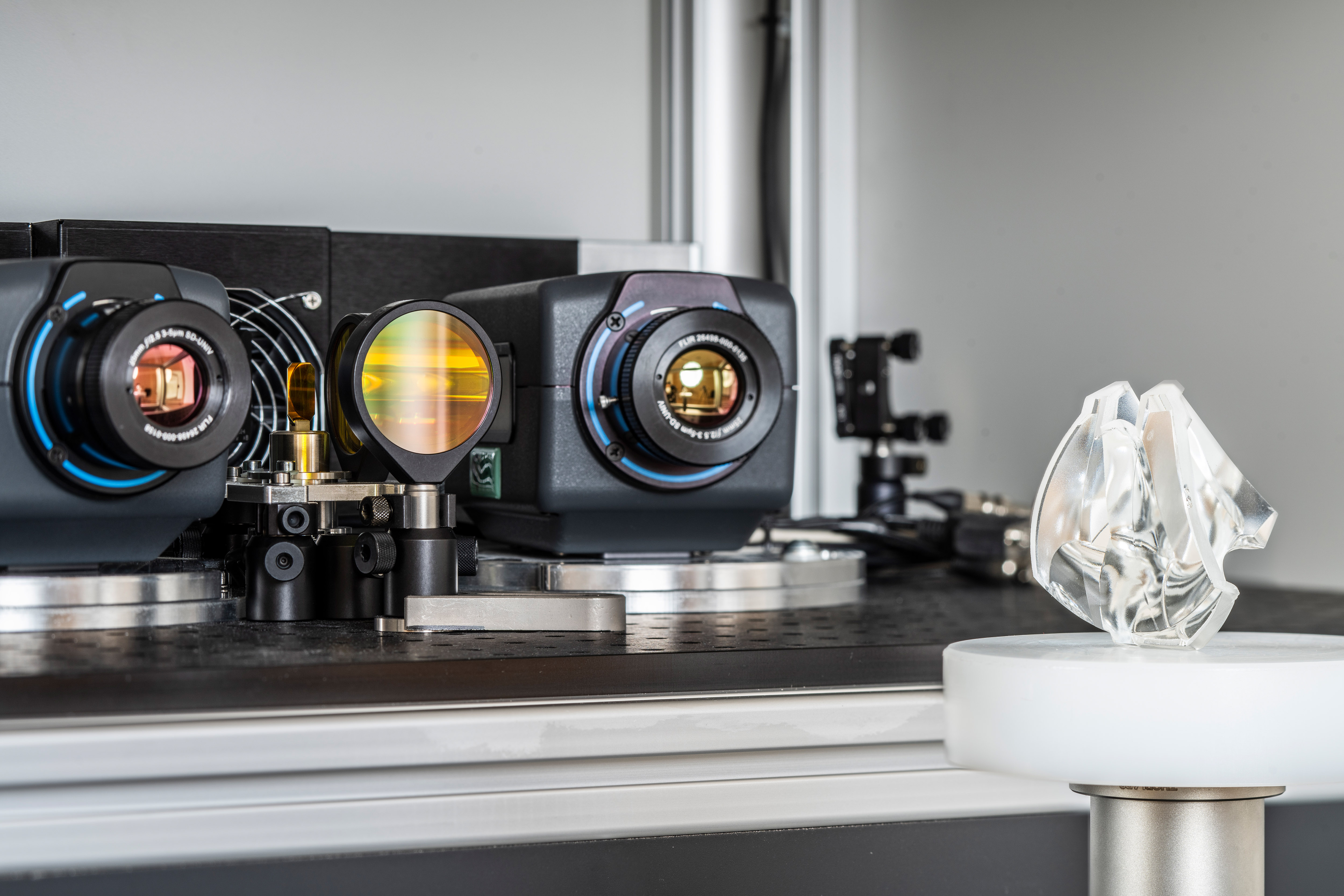

Zu diesem Zweck vereint das System Infrarot-Laserprojektion und Thermographie. Nachdem das Messobjekt gezielt lokal erwärmt wurde, ermitteln zwei Wärmebildkameras die auf der Objektoberfläche resultierende Temperaturverteilung. Anders als herkömmliche Sensoren erfordert das neu entwickelte System keine zusätzlichen Messhilfen oder spezielle, auf dem Objekt vorübergehend angebrachte Markierungen, etwa in Form einer temporären Lackierung.