Deflektometrie zur Inspektion spiegelnder Oberflächen

Bei Oberflächen, die in der produzierenden Industrie eingesetzt werden oder die, wie z. B. Karosserieteile, einfach nur »schön« aussehen sollen, spielt die spiegelnde (gerichtete) Reflexion oft die entscheidende Rolle. Die Inspektion spiegelnder Oberflächen ist in der Praxis jedoch besonders anspruchsvoll: Einerseits sind die meisten gängigen Inspektionsverfahren − z. B. die Streifenprojektion − auf diffuse Reflexion angewiesen. Andererseits können die Ergebnisse solcher Verfahren nicht ohne Weiteres zur Bewertung spiegelnder Oberflächen verwendet werden, da der Kunde die Qualität anhand von Spiegelungen der Umgebung in der Oberfläche begutachtet. Deflektometrische Verfahren schließen diese Lücke in der Mess- und Prüftechnik. Es steht erstmals eine optische Inline-Messtechnik für solche Oberflächen zur Verfügung, welche die klassische qualitative Prüfung um eine quantitative Messung ergänzt und damit eine robuste Defekterkennung und -bewertung ermöglicht.

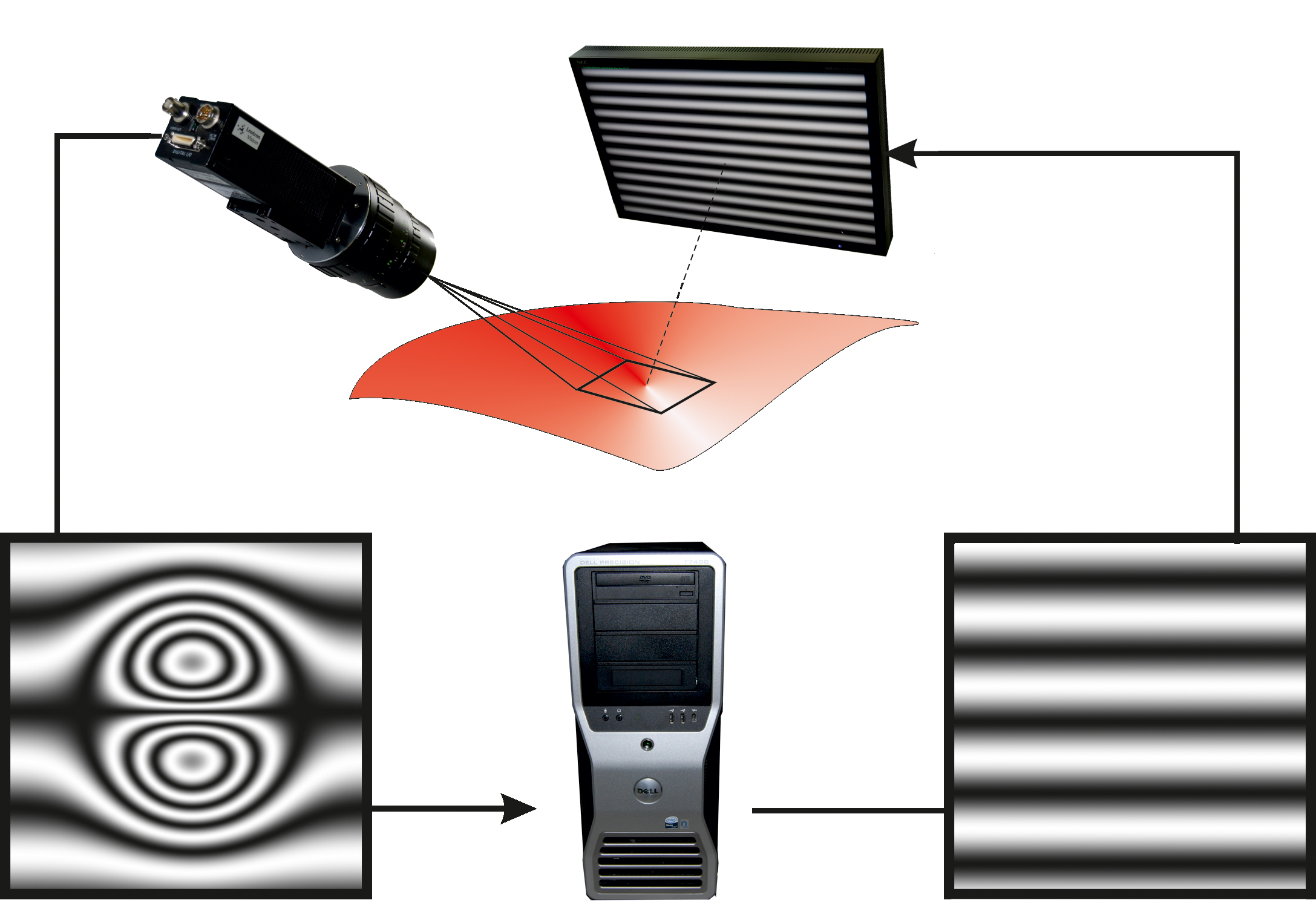

Mit Deflektometrie werden allgemein alle Verfahren zur Gewinnung von Gestaltinformationen über spiegelnde Oberflächen durch automatische Auswertung von Spiegelbildern bekannter Szenen bezeichnet (Bild 1). Aus den Verformungen der Spiegelbilder können dann Rückschlüsse über die Gestalt der Oberfläche gezogen werden.

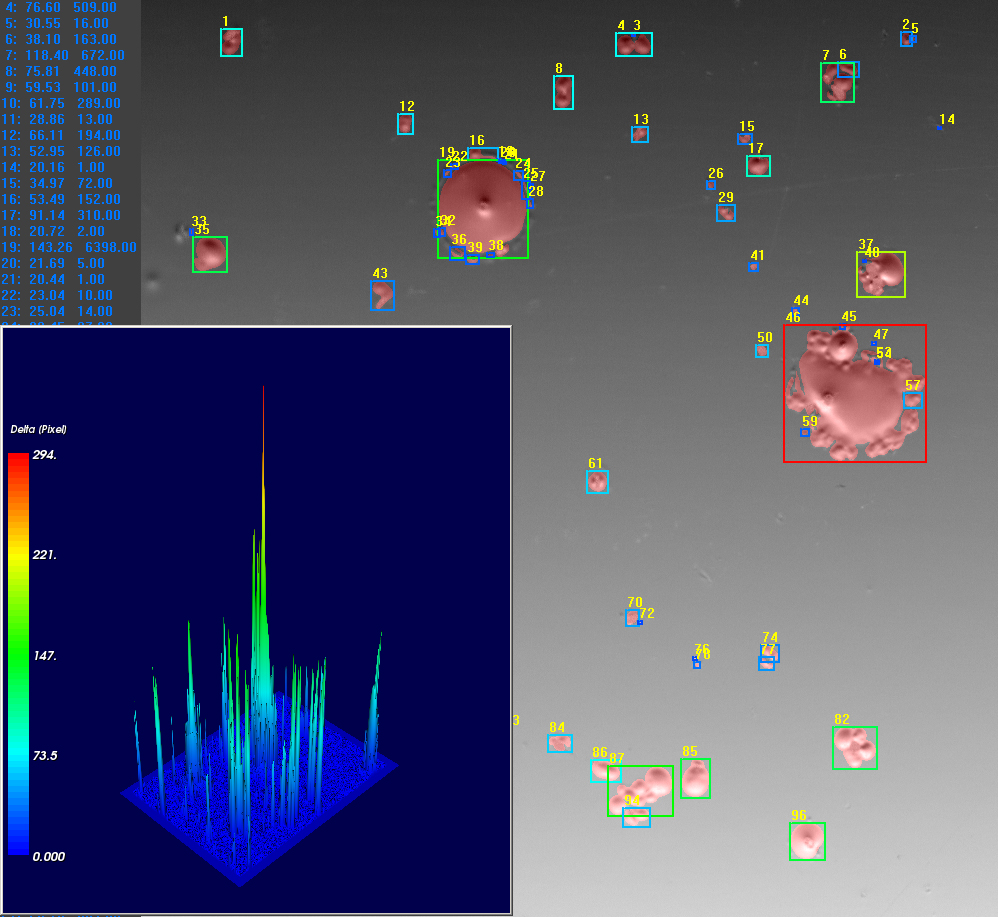

Als Beispiel wird in Bild 2 die Auswertung krümmungsäquivalenter Merkmale von räumlichen Defekten beschichteter Metalloberflächen dargestellt. Unschwer erkennt man das sehr gute Signal-zu-Rausch-Verhältnis dieser Merkmalsbilder (dargestellt als 3D-Höhenbild). Diese Methodik eignet sich insbesondere zur schnellen und zuverlässigen Inspektion lackierter Bleche.

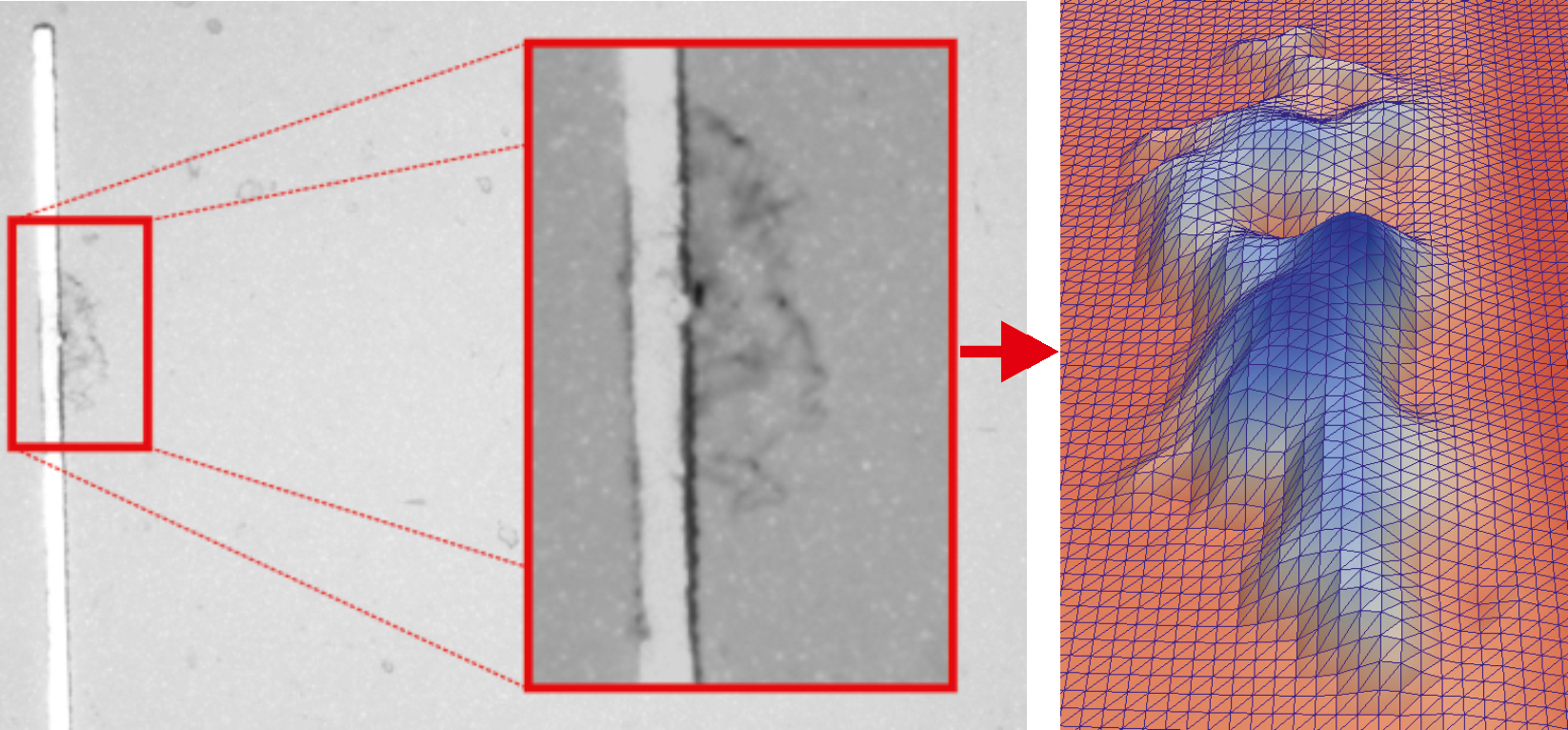

Sind in einem weiteren Schritt eine Systemkalibrierung sowie mindestens ein Oberflächenpunkt bekannt, so gelingt eine vollständige Rekonstruktion der spiegelnden Oberfläche. Aus einer mathematischen Perspektive entspricht diese Rekonstruktion der Lösung einer nicht-linearen partiellen Differentialgleichung, wozu verschiedene Rekonstruktionsansätze existieren. Die Lösung dieses Rekonstruktionsproblems ist die Voraussetzung für die Vermessung spiegelnder Oberflächen mittels Deflektometrie.

Daraus eröffnen sich zwei Anwendungsmöglichkeiten: die Vermessung lokaler topographischer Defekte sowie die 3D-Modellgenerierung großer und komplex geformter Objekte. Dabei zeigt sich, dass eine Höhenauflösung topographischer Strukturen im μm-Bereich problemlos erreichbar ist.

Bild 3 zeigt ein Beispiel für diese Strategie. Damit wird die Deflektometrie zu einem Messverfahren für spiegelnde Oberflächen und erlaubt die quantitative Bewertung z. B. von Welligkeiten oder lokalen Defekten.

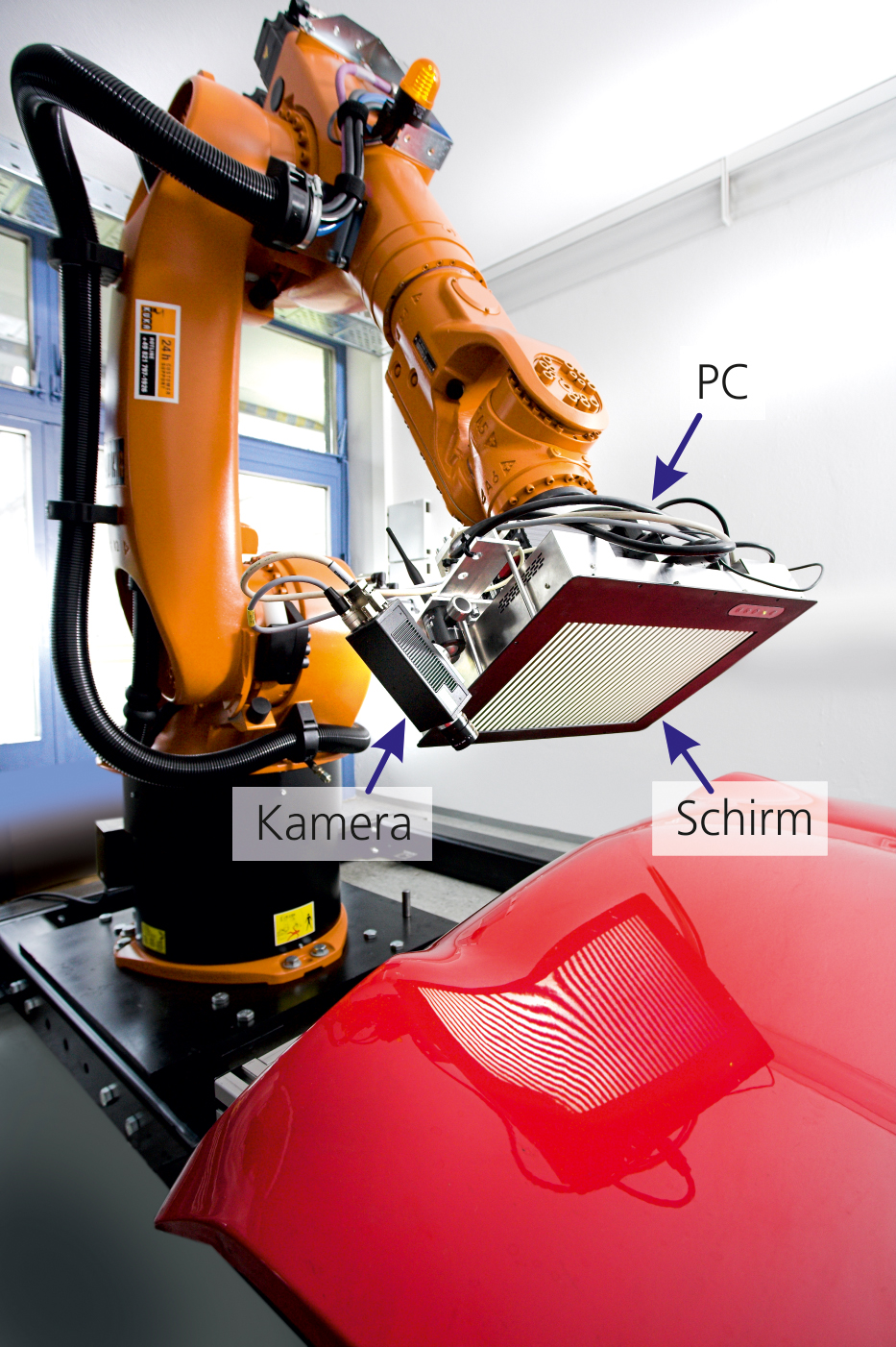

Industrierelevante Objekte sind häufig großflächig oder komplex geformt. Zu deren Inspektion wird die Gesamtoberfläche in einzelne Messfelder parkettiert. Die erhaltenen Einzelmessungen lassen sich dann zu einer kompletten Rekonstruktion der Oberfläche kombinieren. Zur mechanischen Positionierung des aus Schirm und Kamera bestehenden Sensorkopfs wird ein Industrieroboter verwendet (Bild 4).