Großflächige Inline-Detektion von Restverschmutzungen mit Fluoreszenz-Messtechnik

Das Fraunhofer-Institut für physikalische messtechnik (IPM) hat ein System zur bildgebenden Fluoreszenzmesstechnik entwickelt, mit dem direkt im Produktionsprozess Restverschmutzungen wie Fette, Öle oder Rückstände von Reinigungsmitteln detektiert werden können. Die neue Version des Systems erlaubt nun die Untersuchung großer Flächen (bis zu 50 cm x 50 cm) und unterscheidet sich damit von kommerziell verfügbaren Systemen, mit denen lediglich die Analyse einzelner Messpunkte möglich ist.

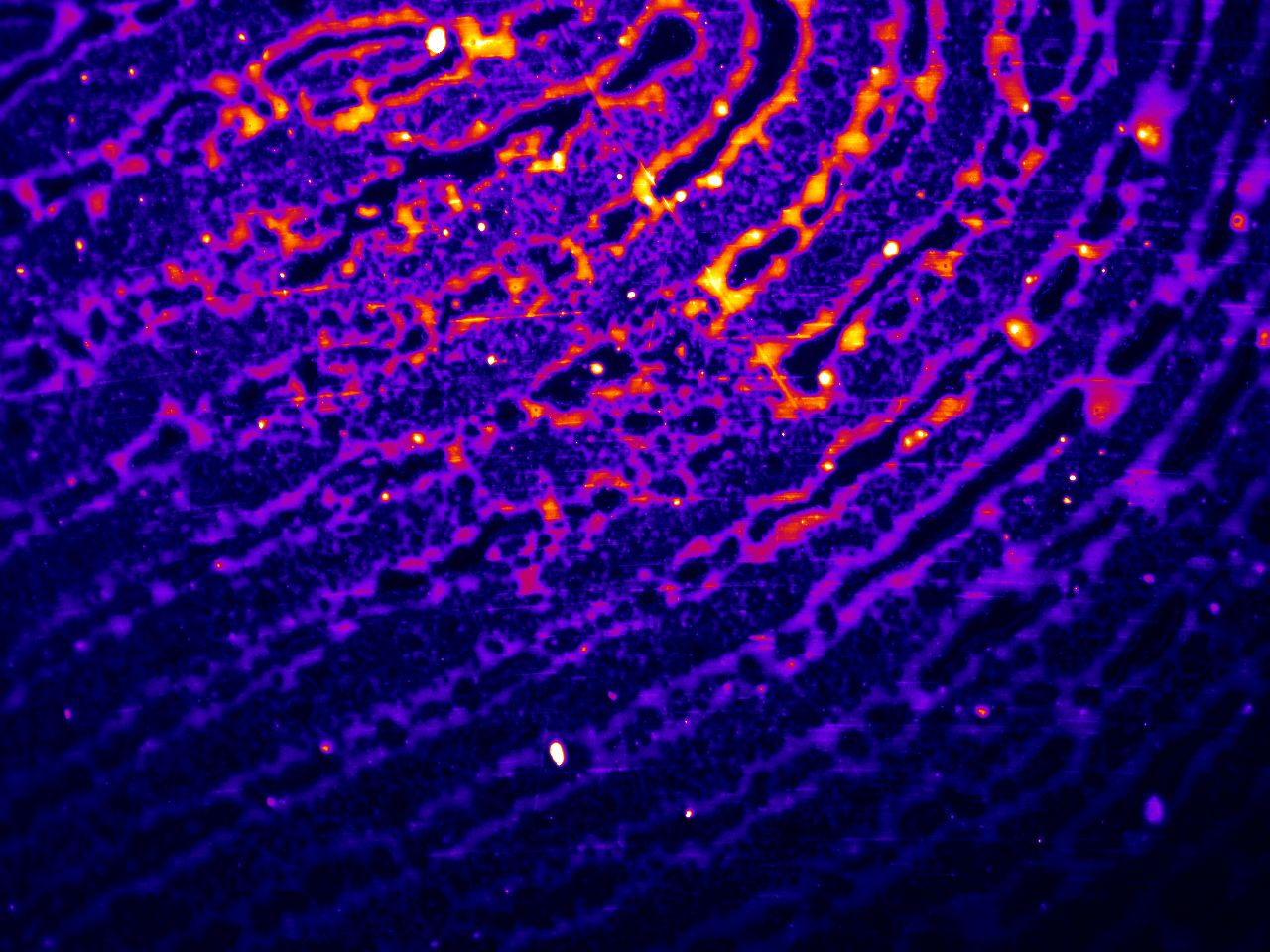

Zur Analyse wird ein Fluoreszenzsignal mit Hilfe eines UV-Lasers in Kombination mit einem Galvanoscanner auf einer Fläche von ca. 50 cm x 50 cm angeregt. Das Fluoreszenzsignal wird bildgebend mit einer Kamera erfasst. Das Kamerasignal liefert eine aussagekräftige Falschfarbenabbildung des verunreinigten Bauteils. Das System erfasst dabei selbst kleinste Restverschmutzungen von bis zu 1 µg pro Quadratzentimeter. Die Prüfung erfolgt, je nach Bauteil, mit einer Geschwindigkeit von 40 bis 100 Millisekunden und kann daher inline direkt in den Produktionsprozess integriert werden. Mit den Daten lassen sich dann qualitätsbestimmende Produktionsprozesse optimieren und kontrollieren

Wenn es darum geht, Materialien miteinander zu verbinden oder zu beschichten, spielen saubere und homogene Oberflächen eine wichtige Rolle. Mit dem Fluoreszenz-Messsystem von Fraunhofer IPM können unerwünschte Substanzen oder Defekte auf Oberflächen direkt in der Produktionslinie erkannt werden. Form, Position sowie Menge von Verunreinigungen oder Defekten werden exakt gemessen und per Mustererkennung automatisch einer Prüfung unterzogen. So lässt sich die Qualität der Oberfläche bei der Herstellung kontrollieren. Werden Defekte oder Verunreinigungen festgestellt, kann in den Produktionsprozess regelnd eingegriffen werden: durch erneutes Reinigen oder durch Aussortieren des Bauteils. Auf diese Weise hilft eine ortsaufgelöste Auswertung, Produktionsabläufe optimal zu kontrollieren, zu dokumentieren und dadurch dauerhaft zu optimieren.